Treść artykułu

- Kilka prostych zasad

- Tworzenie form

- Uszczelnianie i przygotowanie szalunków

- Chemia, żywice, mieszaniny

- Wypełnienie blatu

- Szlifowanie i polerowanie

Zwykle blaty ze sztuczną imitacją kamienia są wykonywane ręcznie ze względu na zainteresowanie i zwiększone umiejętności lub w celu opanowania masowej produkcji. W każdym razie bardzo ważna jest znajomość technologii, a my chcemy opowiedzieć o produkcji „kamiennych” blatów z płyty wiórowej z powłoką poliestrową.

Kilka prostych zasad

Będziesz potrzebował odpowiednio przygotowanej przestrzeni wewnętrznej. W rzeczywistości jest to tzw. Clean room 3×4 metry, którego ściany i sufit pokryte są folią, a podłoga jest czysto zamieciona, umyta i nie kurzy. Pomieszczenie musi mieć dobrą wentylację, przy jednoczesnym utrzymaniu temperatury co najmniej 25 ° C.

Zwróć uwagę na kontrolę jakości i bezpieczeństwo. Praca wykonywana jest tylko w zamkniętych ubraniach z długimi rękawami. Ponieważ procesowi polimeryzacji towarzyszy obfite wydzielanie styrenu, możliwa jest praca tylko w respiratorach i goglach celulozowo-węglowych, gaz ten jest wyjątkowo toksyczny. Wszystkie czynności wykonuje się tylko w szmatach, nie powinno być tłustych śladów i nadruków.

Do pracy potrzebny jest mocny i stabilny stół o wymiarach 2×2,5 metra i wysokości co najmniej 80 cm, którego blat to płyta wiórowa o grubości 16 mm, od spodu przykręcona skrzynia z listwami drewnianymi 15×60 mm, umieszczona na krawędzi i tworząca kratownicę o rozstawie 35×35 cm. powierzchnia nie powinna mieć fug i śladów mocowania, dlatego blat należy wyrównać kitem akrylowym i dokładnie przeszlifować. Stół powinien być stabilny, będziesz musiał po nim chodzić, usiąść na krawędzi – blat nie powinien się zginać.

Tworzenie form

Najpierw rysunek blatu w skali 1: 1 jest nakładany na powierzchnię stołu za pomocą prostego ołówka. Zaznaczono miejsca montażu zlewozmywaka, wnęki pod gwintowanie, przednie krawędzie oraz elementy promienia.

Na prostych krawędziach zlewozmywaka układane są listwy z laminowanej płyty wiórowej o wysokości 55–60 mm. Wszystkie rogi i krawędzie są ściśle proste, dlatego piłowanie należy wykonywać przy użyciu profesjonalnego sprzętu. Deski mocuje się ściśle wzdłuż linii znakowania za pomocą gorącego kleju i kostek drewnianych od zewnątrz. Tworzy to szalunek zewnętrzny, do formowania elementów promieniowych, w których zastosowano elastyczne płyty z tworzywa sztucznego..

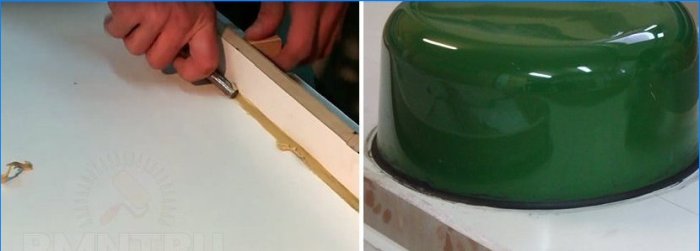

Po uformowaniu zewnętrznego konturu dodaje się do niego szalunek wycięć na zlew lub płytę grzejną. Jeśli planowane jest odlewanie zlewu, konieczne jest zakupienie matrycy akrylowej. Jest przyklejany dokładnie zgodnie z oznaczeniem klejem topliwym, a następnie dociskany do stołu własnym ciężarem. Nadmiar kleju, który wypłynie, należy odciąć nożem do butów..

Uszczelnianie i przygotowanie szalunków

Powierzchnia wewnętrzna i krawędzie matrycy całkowicie determinują kształt przyszłego produktu, dlatego na pionowych i poziomych powierzchniach nie powinno być żadnych wad. Szczeliny między deskami a deskami uszczelnia się boiskiem ogrodowym, którego nadmiar odcina się lub wciska szpachelką. Płyty wiórowe można obcinać w różnych miejscach i uszczelniać wszelkiego rodzaju nierówności powierzchni, dzięki czemu kształt powinien mieć idealną geometrię i gładką powierzchnię bez skaz. Dodatkowo na wierzchu zlewozmywaka zainstalowana jest podkładka z lakieru ogrodowego, która tworzy zagłębienie otworu odpływowego.

Aby uformować frezowanie na przedniej krawędzi, a także do obszywania wycięć i mycia, należy użyć specjalnej blachy stalowej, której róg jest wycinany w kształcie negatywu na wzór figurowej szpatułki. Zadanie nie jest trudne: róg formy wypełnia się lakierem ogrodowym, następnie wyrysowane przejście wygładza się talerzem. Ważne jest, aby nie przechylać narzędzia i nie dociskać mocno jego krawędzi do stołu szalunkiem.

Po całkowitym przygotowaniu formy nakłada się na nią warstwę wosku separującego, a po 20 minutach wypoleruje się ją miękką szmatką i przedmuchuje sprężonym powietrzem. Następnie całą powierzchnię pokryto polialkoholem winylowym z rozpylacza ręcznego i pozostawiono do całkowitego wyschnięcia. Formularz jest gotowy do wypełnienia.

Chemia, żywice, mieszaniny

Precyzyjne dozowanie ma kluczowe znaczenie dla przygotowania wysokiej jakości mieszanki. Składniki są dozowane na wagę, należy je zważyć na wadze cyfrowej.

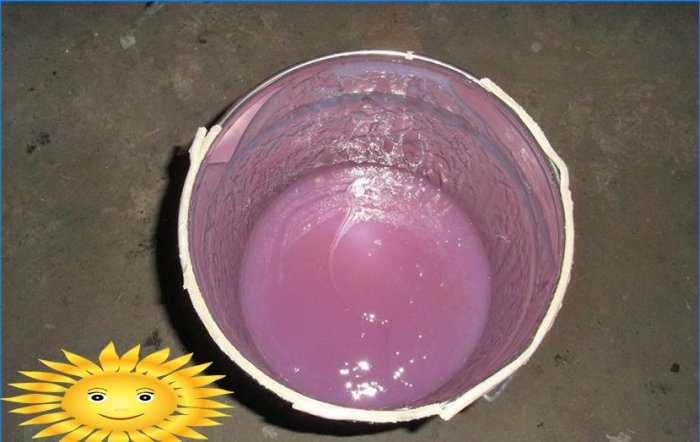

Najpierw przygotowuje się podłoże kamienia: 30% żelkotu miesza się z 70% sypkiego wypełniacza. Musisz mieszać ręcznie drewnianym patyczkiem, nie możesz ubić tej mieszanki. Po wymieszaniu wybiera się około kilograma bazy i zakorkowuje w plastikowym pojemniku jako zestaw naprawczy. Ilość gotowego żelkotu – 3,5-4 kg na każdy m2 powierzchnie.

Druga mieszanka to podkład poliestrowy. Jest to powszechna żywica poliestrowa, która jest barwiona pastą barwiącą jak najbliżej głównego koloru. Do żywicy można dodać do 40% kalcytu w celu utwardzenia gleby i zmniejszenia skurczu. Gleba będzie potrzebna od 4 do 6 kg na każdy m2 blaty, mniej więcej tyle samo zużywa się dla przeciętnego zlewu odlewanego.

Mieszaniny te można przechowywać bez dostępu tlenu przez dziesięciolecia, do ich utwardzania konieczne jest dodanie około 1–2,5% utwardzacza (katalizatora). Jeśli temperatura pokojowa jest niższa od zalecanej, po wymieszaniu katalizatora do mieszaniny dodaje się niewielką ilość kobaltu. Chemia do płynnego kamienia sprzedawana jest w zestawach i towarzyszą jej wyczerpujące informacje o technice mieszania, proporcjach i właściwościach mieszanki, to właśnie tych zaleceń należy przestrzegać.

Wypełnienie blatu

Najpierw na przygotowaną matrycę natryskuje się żelkot z wypełniaczem, na każdym etapie około 1 kg bazy miesza się z katalizatorem. Średni czas przydatności do użycia po wstrzyknięciu katalizatora wynosi 15 do 30 minut. Nakładanie odbywa się w jak najcieńszych warstwach, aby uniknąć tworzenia się mikroporów.

Najpierw natryskuje się powierzchnie pionowe, przy czym konieczne jest zapewnienie, aby kompozycja nie pełzała, okresowo pozwalając powierzchni wyschnąć. Następnie na poziome powierzchnie nakłada się żelkot z maksymalną warstwą krycia. Gratulujemy pierwszej aplikacji. Po spolimeryzowaniu powierzchni tak, że pozostaje na niej odcisk palca, ale żywica traci swoją lepkość, można przejść do drugiej. W sumie wymagane są 3-4 aplikacje, na koniec wykonuje się dodatkowe pokrycie żelkotem pionowych krawędzi czołowych.

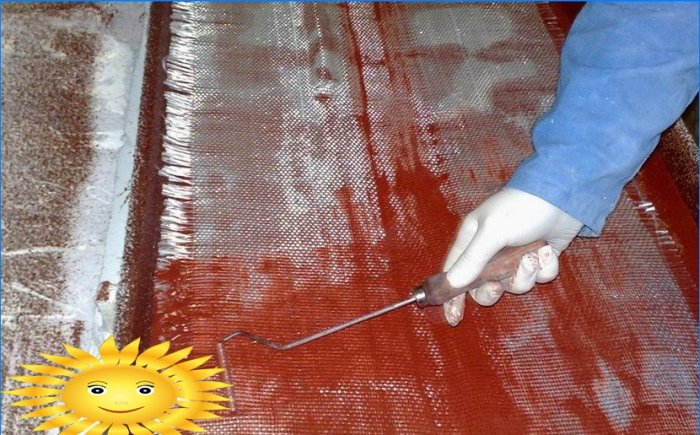

Po 40-50 minutach blat można wylać. Nieco ponad jedną trzecią podkładu miesza się z utwardzaczem, wlewa do formy i dokładnie wyrównuje szpachelką. Następnie na ziemię kładzie się wstępnie przyciętą szmatkę z włókna szklanego, prasuje i wygładza szpachelką tak, aby impregnacja była maksymalna. Teraz musisz zostawić połowę gleby, a reszta jest równomiernie rozłożona na włóknie szklanym.

Na tym etapie umywalka jest również pokryta ziemią, ale do jej wzmocnienia zastosowano grubsze włókno szklane..

Po przyklejeniu pierwszej warstwy, gdy tkanina zbrojąca jest dobrze wygładzona i wszystkie pęcherzyki powietrza są wyciśnięte, do formy wkłada się wkład z płyty wiórowej. Jest docinany na wymiar o 5 mm mniejszy od kształtu i każdego z jego elementów, dla ułatwienia ruchu można przykręcić kilka klamek.

Część wykonana z płyty wiórowej nie musi być solidna, ale niedopuszczalne są szczeliny większe niż 5–6 mm. We wkładce należy wykonać 8-10 otworów na metr kwadratowy o średnicy 6 mm, aby nadmiar gleby mógł się wydostać. Na płycie wiórowej przez 10-15 minut ustala się zgięcie około 40 kg / m2, można również rozłożyć wykładzinę z sufitu cienkimi drewnianymi deskami

Podczas gdy ucisk jest zainstalowany, wszystkie pęknięcia i szczeliny są wypełnione ziemią. Po usunięciu ładunku połowa pozostałej gleby wlewa się do formy, wystające krawędzie włókna szklanego są składane i układane jest kolejne płótno. Resztę gleby wylewa się na nią, wyrównuje szpachelką, a blat pozostaje do wyschnięcia i utwardzenia przez około 14-16 godzin.

Szlifowanie i polerowanie

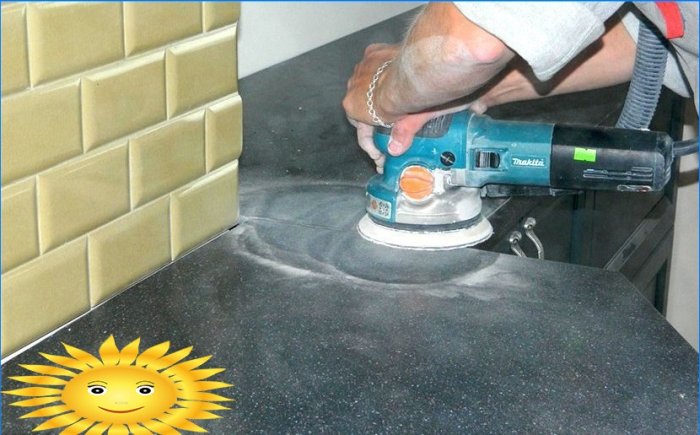

Następnego dnia po wylaniu szalunek należy wybić młotkiem i podważyć blat, wbijając pod niego płaską szpachelkę i naciskając łomem. Następnie usuwa się matrycę zlewu, a cały blat jest instalowany na miękkich blokach piankowych. Od strony seamy kontury są starannie przycięte, a tylna strona szlifowana piaskiem P80 i P120.

Następnie blat jest odwracany i starannie szlifowany z naprzemiennym zwiększaniem uziarnienia od P80 do P420, najlepszą jakość powierzchni przedniej uzyskuje się stosując karborund jako ścierniwo. Do obróbki obszarów reliefowych i mycia pod papierem ściernym instalowana jest podkładka piankowa.

Szlifowanie należy wykonywać maszyną tarczową, w ostatnich dwóch etapach ruchy są wyłącznie okrężne. LBM i maszyny taśmowe są słabo przystosowane do tych celów. Jeśli blat w projekcie jest błyszczący, ostatnim etapem będzie polerowanie kamienia za pomocą koła z gumy piankowej z pastą ścierną.

Bądź pierwszy, który skomentuje ten wpis