Treść artykułu

Po zakończeniu prac monolitycznych rozpoczyna się dość długi etap naświetlania i przyrostu wytrzymałości żelbetu. Podpowiemy, jakiej pielęgnacji wymaga beton podczas utwardzania, jak go przyspieszyć oraz jakie zjawiska fizyczne i chemiczne towarzyszą temu procesowi..

Chemia do pielęgnacji

Budowa konstrukcji betonowych, które w pełni odpowiadają cechom projektowym, to prawdziwa sztuka, której nie można ogarnąć bez zrozumienia złożonej i ciągłej sekwencji przemian zachodzących w strukturze materiału. Prototypy spoiw budowlanych, nieco przypominające współczesny cement, pojawiły się w III lub II tysiącleciu pne. Jednak skład i proporcje składników takich mieszanek dobierane były wyłącznie eksperymentalnie do końca XVIII wieku, kiedy to opatentowano tzw. „Cement rzymski”. Był to pierwszy krok milowy w naukowym podejściu do rozwoju betonu strukturalnego..

Chemiczny charakter utwardzania współczesnego cementu jest bardzo złożony, obejmuje długi łańcuch procesów przenikających się wzajemnie, podczas których najpierw powstają najprostsze wiązania chemiczne, a następnie coraz silniejsze wiązania fizyczne, prowadzące do powstania monolitycznego materiału przypominającego kamień. Nie ma sensu szczegółowo rozważać tych procesów dla osoby niedoświadczonej w chemii jako nauce, znacznie bardziej przydatne jest ocena zewnętrznych oznak takich zjawisk i ich praktycznego znaczenia.

W nowoczesnym budownictwie stosuje się głównie mieszankę cementu portlandzkiego, składającą się z wypalanej gliny, gipsu i wapienia, a z punktu widzenia chemii z tlenków wapnia, krzemu, glinu i żelaza. Surowce pierwotne poddawane są obróbce cieplnej i drobnemu mieleniu, po czym składniki są mieszane w ściśle określonej proporcji. Głównym celem przetwarzania w procesie produkcyjnym jest zerwanie naturalnych wiązań chemicznych i fizycznych substancji, które są następnie przywracane w obecności wody. Cement w przeciwieństwie do surowej gliny i wapna twardnieje nie na skutek wysychania, ale hydratacji, dlatego zwilżenie go po ostatecznym utwardzeniu nie prowadzi do zmiękczenia i wzrostu lepkości.

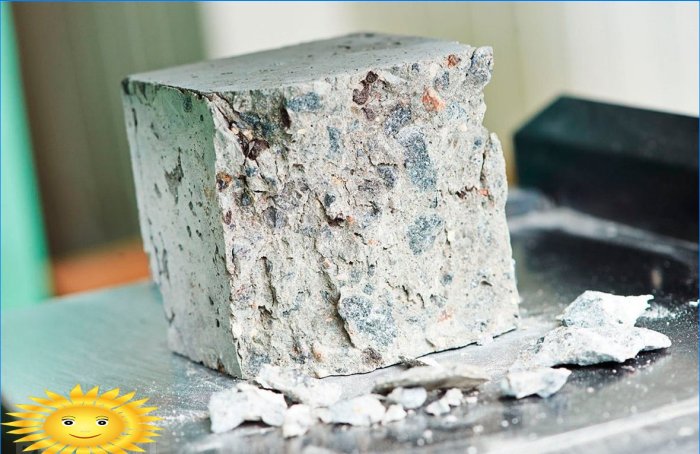

Wytrzymałość betonu

W przeciwieństwie do spoiw atmosferycznych, które szybko twardnieją na powietrzu, cement twardnieje przez prawie cały okres użytkowania konstrukcji betonowych. Wynika to z faktu, że w grubości zamrożonego produktu pozostają substancje, które nie miały czasu na reakcję z wodą. W rzeczywistości przy produkcji mieszanki betonowej dodaje się do niej wodę w ilości oczywiście niewystarczającej do przereagowania wszystkich cząstek spoiwa mineralnego. Wynika to z faktu, że zwiększona zawartość wody w betonie prowadzi do jego rozwarstwienia, znacznego skurczu podczas utwardzania i pojawienia się naprężeń wewnętrznych.

Niemniej jednak pozostałości minerałów nadal reagują, ponieważ beton ma niezerową wilgotność w swojej grubości. Z tego powodu jego twardnienie nie następuje natychmiast, ale przez długi czas. Z całego okresu twardnienia można wyróżnić najbardziej intensywny okres, który dla betonu na cemencie portlandzkim wynosi 28-30 dni. Jeśli w tym czasie wyrób betonowy jest w odpowiednich warunkach, przyjmuje 100% wytrzymałości projektowej. Jednocześnie już po 6-8 dniach utwardzania wytrzymałość betonu sięga 60-70% marki, a jedna trzecia obliczonej wytrzymałości produktu nabywa już po 2-3 dniach..

Sezonowość

Utwardzaniu mieszanek na spoiwie cementowym towarzyszą dwa procesy – niewielki wzrost objętości i wydzielanie ciepła. Z tego powodu przebieg reakcji utwardzania może się znacznie różnić w zależności od warunków zewnętrznych..

Najpierw musisz poradzić sobie ze wzrostem głośności. Proces ten ma pewne korzyści praktyczne: ułatwia rozdzielenie szalunku i wstępnie rozciąga zbrojenie, podnosząc jakość przyczepności i umożliwiając stalowi odczucie obciążenia rozciągającego niemal natychmiast po jego wystąpieniu, z pominięciem etapu odkształcenia sprężystego. Negatywne skutki ekspansji pojawiają się w sytuacjach, gdy beton jest ograniczony przez formę, na przykład podczas wylewania jastrychów betonowych, kołków w prefabrykowanych konstrukcjach monolitycznych i produkcji wyrobów w sztywnym szalunku trwałym. W takich przypadkach wymagane jest ściśliwe urządzenie osłonowe, aby skompensować rozszerzalność liniową..

Uwolnienie ciepła może mieć zarówno pozytywne, jak i negatywne skutki. Najpierw musisz zrozumieć, że nagrzewanie twardniejącej masy betonowej jest najbardziej wyraźne w ciągu pierwszych 50 godzin po przygotowaniu mieszanki. Intensywność nagrzewania rośnie proporcjonalnie do wymiarów produktu, ponieważ trudniej jest odprowadzić ciepło z betonu. Należy również wziąć pod uwagę, że beton z dużą zawartością cementu nagrzeje się bardziej niż niskiej jakości.

Zdolność betonu do nagrzewania się betonu podczas utwardzania przy niskich temperaturach powietrza sprawia, że utrzymanie normalnych warunków temperaturowych jest stosunkowo łatwe. Pomimo tego, że w normalnych warunkach minimalna temperatura dla prac betonowych wynosi + 5 ° C, produkty można wlewać do trwałego szalunku wykonanego ze styropianu nawet w mrozie do -3 ° C: własne wydzielanie ciepła zapewni utrzymanie wymaganej temperatury. Nawet zwykłe konstrukcje betonowe można zabezpieczyć materiałami izolacyjnymi w celu utrzymania pożądanego reżimu temperaturowego lub wyposażyć w szklarnie, w których po prostu utrzymuje się dodatnią temperaturę. Należy zauważyć, że po związaniu betonu 50-60% wytrzymałości mróz nie ma destrukcyjnego działania, ponieważ większość wody zdążyła już zareagować. Jednak szybkość twardnienia spada prawie do zera, co należy wziąć pod uwagę przy określaniu czasu ekspozycji.

W czasie upałów naturalne nagrzewanie mieszanki betonowej ma negatywny wpływ. Woda zbyt szybko odparowuje z powierzchni, poza tym ogrzewanie powoduje rozszerzanie liniowe, któremu towarzyszy otwarcie pęknięć, co jest niedopuszczalne podczas utwardzania betonu. Dlatego masywne produkty wystawione na działanie słońca należy stale nawilżać i chłodzić pod bieżącą wodą przynajmniej przez pierwsze 7–10 dni po wylaniu. Przez resztę czasu utwardzania beton może pozostać pod przykryciem folii polietylenowej.

Przyspieszenie wiązania i rozwój siły

W zależności od marki beton ostatecznie nabiera kształtu po 20-30 godzinach, po czym można go obficie zalać wodą, aby proces utwardzania był bardziej intensywny. Wysoka temperatura sprzyja również przyspieszonemu utwardzaniu, ale tylko pod warunkiem, że nagrzewanie jest równomierne na całej grubości odlewu. Tak więc w fabrykach wyrobów betonowych utwardzanie jest przyspieszane przez natryskiwanie produktu parą o temperaturze 70-80 ° C, ale należy pamiętać, że nagrzanie powyżej 90 ° C jest destrukcyjne dla utwardzania betonu..

Maksymalną szybkość rozwoju wytrzymałości zapewnia właściwy stosunek wodno-cementowy przygotowanej mieszanki ustalony przez GOST 30515 2013. Proces można również przyspieszyć dodając różne dodatki: chlorek wapnia, siarczan i chlorek sodu, węglan sodu (soda). Należy jednak pamiętać, że zastosowanie przyspieszaczy wiązania jest ograniczone ich zawartością graniczną, a także rodzajem konstrukcji betonowej, marką betonu i zbrojenia oraz rodzajem użytego cementu. GOST 30459–96 może zapewnić większą jasność w tej kwestii..

Podsumowując, należy zauważyć, że w inżynierii lądowej potrzeba przyspieszenia utwardzania betonu jest niezwykle rzadka. Beton dość szybko uzyskuje większość wytrzymałości marki, dlatego w przypadku wylewania podłóg czy wzmocnionych pasów prace budowlane można kontynuować już 7-10 dni po zakończeniu prac monolitycznych. Jeśli mówimy o fundamencie, to przyspieszanie twardnienia prawie nie ma sensu: podstawa budynku musi ulec skurczowi w ciągu roku, aby warstwa gruntu nośnego miała czas na ustabilizowanie się, a ewentualne zniekształcenie można było wyeliminować warstwą korekcyjną lub podczas budowy skrzynki.

Bądź pierwszy, który skomentuje ten wpis