Treść artykułu

- Przegląd technologii spawania

- Wybierz materiały eksploatacyjne

- Przygotowanie do pracy

- Tryby spawania

- Przestrzenne położenie szwu

- Powiązane wideo:

- Ukorzenienie, wypełnienie i kosmetyka stawów

Spawanie typu MIG-MAG dość zasłużenie nosi miano amatorskiej metody łączenia konstrukcji metalowych, niemniej jest to odrębna technologia, która ma swoje własne zasady wykonywania pracy i wymagania co do kwalifikacji spawacza. Wszystko to – w naszej recenzji na temat spawania półautomatycznego.

Przegląd technologii spawania

MIG / MAG to spawanie drutami metalowymi (M – Metal) w gazie obojętnym (IG – gaz obojętny) lub w osłonie aktywnej (AG – gaz aktywny). Drut podawany jest automatycznie, a prędkość podawania dostosowywana jest do efektywnego prądu spawania. To jedna z głównych cech urządzenia półautomatycznego, co wynika z istotnej różnicy technologicznej w stosunku do spawania elektrodami otulonymi: zamiast stabilizować natężenie prądu, źródło prądu zapewnia stałe napięcie.

Podobnie jak w przypadku innych rodzajów spawania, istotą MIG / MAG jest przeniesienie metalu z wypełniacza do jeziorka spawalniczego, ale sam proces jest bardzo specyficzny, co należy zrozumieć, aby opanować niezbędne umiejętności pracy. Istnieją dwa mechanizmy przenoszenia metalu:

Pierwszy: gdy drut dotknie spawanej części, następuje zwarcie, drut nagrzewa się, wpływa do jeziorka spawalniczego, częściowo odparowując, wspierając w ten sposób krótkotrwały zapłon łuku, dzięki czemu nagrzewa się cała powierzchnia jeziorka spawalniczego. Po stopieniu się krawędzi drutu obwód zostaje otwarty, następnie metal ponownie dotyka części i wszystko jest ponownie powtarzane z częstotliwością około 20-30 razy na sekundę. Ten mechanizm nazywa się cyklicznym zamknięciem..

druga mechanizm zgrzewający – transfer natryskowy. Jeśli drut jest podawany z wystarczająco małą prędkością przy wysokim napięciu, a medium gazowe przyczynia się do ciągłego spalania łuku, dodatek nie dotknie samego elementu, ale stopi się małymi kroplami i wpadnie do krateru jeziorka spawalniczego, a także na obszar przylegający do niego. Przy tej metodzie zgrzewania następuje znacznie intensywniejsze nagrzewanie szerokiej strefy, co jest niezbędne przy wypełnianiu dużych szwów i spawaniu grubych detali. Charakterystyczną różnicą jest klikanie i jednocześnie syczenie łuku zamiast rytmicznego trzasku podczas jazdy.

Wybierz materiały eksploatacyjne

Podczas spawania za pomocą urządzenia półautomatycznego stosuje się trzy rodzaje materiałów spawalniczych, bez prawidłowego wyboru, których poprawna praca jest niemożliwa. Głównym materiałem eksploatacyjnym jest drut metalowy z ochronną powłoką antykorozyjną. Drut może różnić się materiałem stopowym, średnicą i wielkością cewki, którą dobiera się zgodnie z możliwościami urządzenia. Dodatkowy materiał powinien być jak najbardziej zbliżony do składu spawanych części..

W przypadku większości stali konstrukcyjnych optymalne są gatunki drutu zaczynające się od SV-08G, zgodnie z obcym oznaczeniem – ER70S. W przypadku stali nierdzewnych należy użyć drutu SV-04X19, SV-07X25, SV-10X16, gdzie cyfry w drugiej części oznaczenia wskazują zawartość niklu i chromu. Tutaj należy zachować czujność: niejednorodność materiałów części i szwu dramatycznie pogarsza właściwości wytrzymałościowe złącza. Do spawania aluminium nadają się druty w gatunkach D16, VAD23, AK4 – należy je również dobierać z uwzględnieniem obecności dodatkowych dodatków w spawanych elementach. Do spawania można również stosować drut proszkowy, który nie wymaga środowiska gazu osłonowego, ale jednocześnie jest droższy.

Druty wszystkich typów mogą mieć średnicę 0,6 mm i więcej przy skoku 0,2 mm. Najcieńszy dodatek stosowany jest do zgrzewania punktowego elementów o grubości poniżej 1,5 mm, 0,8 mm – do 4 mm, 1 mm – do 6 mm. Amatorzy rzadko używają drutu powyżej 1 mm, powód jest prosty: wymagany jest prąd spawania powyżej 200 A, co jest typowe tylko dla profesjonalnych spawarek.

Drugim materiałem eksploatacyjnym jest gaz osłonowy. Do spawania metali nieżelaznych, w szczególności aluminium, stosuje się gaz obojętny – argon, a przy znacznej grubości detali – mieszaninę argonu z helem. Wadą argonu jest to, że w jego otoczeniu łuk jest bardzo aktywnie utrzymywany, co nie pozwala na gotowanie poprzez cykliczne zamknięcie, a jest to tryb zalecany dla metali żelaznych. Z tego powodu przy spawaniu stali konstrukcyjnej i nierdzewnej stosuje się mieszankę gazów, w której od 75% wag. Jest argon, reszta to dwutlenek węgla. Dla dowolnego gatunku drutu spawalniczego wskazana jest preferowana mieszanka gazów.

Trzecim materiałem eksploatacyjnym są końcówki kolektora prądu. Najpierw należy je zmienić w zależności od średnicy użytego drutu. Po drugie, podczas pracy końcówka zużywa się, a średnica otworu w niej rośnie, co powoduje przegrzanie palnika i awarie w pracy spawarki, aż do całkowitego zakleszczenia drutu.

Przygotowanie do pracy

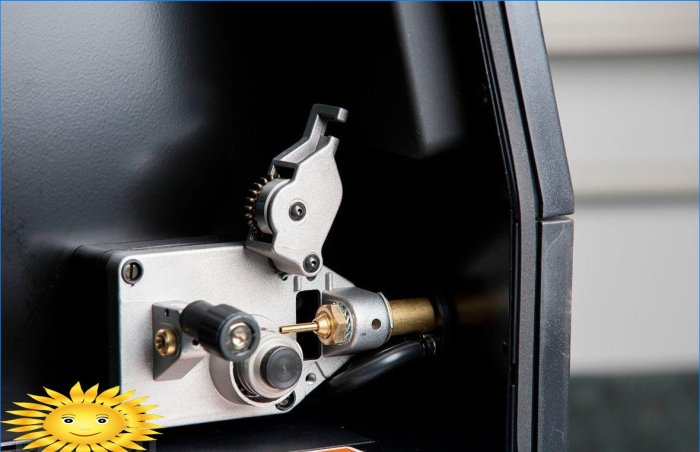

Przed przystąpieniem do pracy należy założyć szpulę drutu na sworzeń bębna hamulcowego i wyregulować śrubę dociskową, uzyskując całkowity zanik luzu promieniowego i bezwładności podczas obrotu. Następnie należy ponownie ustawić rolkę prowadzącą na odpowiednią średnicę drutu, wytrzeć mechanizm podający z brudu, opuścić rolkę dociskową i wyregulować docisk tak, aby drut się nie ślizgał, ale nie ściskał zbyt mocno.

Koniec przewodu należy wprowadzić do tylnego gniazda wtyczki podłączonej latarki. Wąż musi być całkowicie rozciągnięty. Po naciśnięciu przycisku drut należy przeciągnąć wzdłuż tulei spawalniczej po uprzednim odkręceniu końcówki kolektora prądu. Gdy drut znajduje się 3–5 cm poza palnikiem, końcówkę należy ponownie założyć, założyć dyszę i przeciąć drut równo z krawędzią palnika. Pozostaje tylko przekręcić zawór na butli do końca, wyregulować ciśnienie na wylocie z reduktora oraz natężenie przepływu gazu, po czym można przystąpić do spawania.

Przed spawaniem części należy dokładnie wyczyścić i naostrzyć, aby nie było szczeliny większej niż 1 mm na złączu. Krawędzie części w odległości 20-25 mm od obszaru spawania muszą być wolne od farby, brudu, rdzy, a nawet z zaciemnionej warstwy tlenków, w przypadku półautomatów jest to krytyczne.

Tryby spawania

Nawet profesjonaliści, przed spawaniem dowolnej konstrukcji lub części, wykonują kilka próbnych szwów na materiałach tego samego typu. Celem badań jest ustalenie optymalnych ustawień dla stabilnego spalania łuku i warunków temperaturowych odpowiadających grubości spawanych elementów..

Do ustawienia trybu spawania służą dwa regulatory: V – napięcie i A – prędkość podawania drutu i odpowiedni prąd spawania. Jest również przełącznik do przełączania trybu prędkości: przy drucie 0,8 mm lub mniejszym należy gotować ze zwiększoną prędkością, grubszą z mniejszą. Niektóre maszyny mają trzeci regulator indukcyjnej składowej prądu, jest przeznaczony do regulacji profilu spoiny.

Ustawienie testowe wykonuje się bezpośrednio w pobliżu urządzenia, przy czym elementy sterujące należy początkowo obrócić do skrajnego lewego położenia. Po zajarzeniu łuku prędkość posuwu i napięcie należy stopniowo zwiększać, aby uzyskać prawidłowe warunki spawania. Przy głębokości spoiny do 2 mm i szerokości do 4 mm optymalne jest spawanie w pętli. Prędkość należy zwiększać, aż rzadkie kliknięcia zostaną zastąpione stabilnym trzaskiem o częstotliwości około 20 Hz. Jeśli jednocześnie słychać przerwy, napięcie należy nieznacznie zwiększyć, jeśli metal jest mocno rozpryskany – zmniejszyć.

W przypadku gromadzenia się nadmiaru metalu w jeziorku spawalniczym należy zmniejszyć posuw lub przyspieszyć ruch palnika, ale tylko wtedy, gdy pozwala na to temperatura. Aby zwiększyć szybkość topienia, dyszę palnika należy poprowadzić bliżej części. Jeżeli zachodzi potrzeba wykonania spoiny wypełniającej o grubości większej niż 2 mm lub szerokości 5–7 mm, zgrzewanie przeprowadza się metodą natryskową, dla której napięcie należy podnieść prawie do maksimum. W tym przypadku posuw rośnie od zera do momentu, gdy maszyna zacznie gotować w trybie cyklicznym, a następnie spada do akceptowalnej wygody w prowadzeniu spoiny zgodnie z jej szerokością i głębokością.

Ustawienie indukcyjności następuje po ustabilizowaniu się trybu spawania. Wzrost indukcyjności prowadzi do wzrostu temperatury łuku, przez co ścieg szwu bardziej się rozchodzi i staje się bardziej płaski, jednak nagrzewa się tylko wierzchnia warstwa materiału. Przy niskiej indukcyjności ogrzewanie odbywa się głęboko w szwie, ale koralik jest bardziej wypukły. Indukcyjność należy wyregulować tak, aby krawędzie wałka stopiły się i delikatnie przylegały do sąsiednich powierzchni.

Przestrzenne położenie szwu

Zalety spawania półautomatycznego są najbardziej widoczne podczas spawania konstrukcji masowych, gdzie konieczna jest okresowa zmiana położenia szwu. Jednocześnie wprowadzane są minimalne korekty ustawień; w większości przypadków dodatkowe manipulacje nie są wymagane. Niemniej technika szycia ma szczególne różnice..

Powiązane wideo:

Początkujący powinni nauczyć się podstaw półautomatycznego spawania w dolnej pozycji szwu. Palnik trzymany jest pod kątem 60 ° z drutem skierowanym w stronę szwu. W takim przypadku niezwykle ważne jest ciągłe utrzymywanie odległości od powierzchni do dyszy wynoszącej około 5–10 mm. Podnosząc palnik pionowo, można podnieść temperaturę i wyregulować płaskość walca bez zmiany ustawień maszyny. Prędkość palnika powinna być stała i jednocześnie skorelowana z prędkością podawania drutu tak, aby drut znajdował się zawsze z przodu krateru i zachowana była ta sama grubość na całej długości spoiny, a stopiony metal powinien krzepnąć falistymi narostami 10-15 mm od jeziorka spawalniczego.

Po opanowaniu szwów w dolnej pozycji możesz przejść do poziomej. Palnik jest trzymany pod kątem 45 ° do powierzchni i skierowany do góry pod kątem 15–20 ° od pionu, aby skompensować płynność metalu. Palnik jest prowadzony do przodu od siebie, drut jest trzymany na przedniej krawędzi krateru. Zaleca się nieznaczne zmniejszenie prędkości podawania drutu i śledzenia szwu, aby uzyskać lepszą kontrolę nad jeziorkiem spawalniczym..

Szwy pionowe wykonuje się podobną techniką spawania, ale dyszę należy trzymać równolegle do szwu pod kątem 45 ° do powierzchni, drut jest prowadzony do środka krateru spawalniczego. Ruch palnika odbywa się od góry do dołu, musi być wystarczająco szybki, aby wyprzedzić spadającą metalową kroplę. Połączenia sufitowe nie są dużo trudniejsze do przyrządzenia, ale znacznie mniej wygodne. Palnik należy kierować nosem do przodu, drut należy kierować do kranu przedniego wanny i złącza znajdującego się przed nim. Połączenie sufitu jest wystarczająco cienkie, aby zapobiec spływaniu stopionego metalu.

Ukorzenienie, wypełnienie i kosmetyka stawów

Podsumowując, powinniśmy porozmawiać o różnicy w spawaniu za pomocą półautomatycznego urządzenia części o różnych grubościach. Praktyczna maksymalna grubość szwu podczas pracy z urządzeniami amatorskimi wynosi 1,5 … 2,5 mm przy grubości drutu do 0,6-1 mm. Głębsze spoiny należy wykonać w kilku krokach.

Części o grubości 1,5 mm lub mniejszej nie są spawane ciągłym szwem, aby zapobiec wypaczaniu się metalu podczas podgrzewania. Szew składa się z kropek o średnicy 3-4 mm, co odpowiada przytrzymaniu przycisku na latarce przez około 1 sekundę, umieszczonych w odstępach od 10 do 25 mm. Części do 4 mm spawane są z obu stron: najpierw ustawia się je ze szczeliną około 0,5 mm i wykonuje się tradycyjną spoinę od strony czołowej w trybie cyklicznym. Następnie napięcie jest lekko podnoszone, a penetracja jest wykonywana od wewnątrz, pozostawiając cienki, delikatny ścieg.

Spawane części o grubości 6 mm lub większej wymagają starannego przygotowania: najpierw krawędzie są zaostrzone w celu dokładnego dopasowania, a następnie stromy skos pod kątem 30 ° jest usuwany z przedniej strony, pozostawiając prosty odcinek krawędzi od 1 do 2 mm na dole szwu. Przed spawaniem części muszą być niezawodnie unieruchomione z utworzeniem szczeliny 0,5-2 mm, w zależności od grubości, dla której można je tymczasowo połączyć płytami na krawędzi od tyłu.

Pierwszym etapem jest wykonanie szwu korzeniowego. Parzy się w trybie cyklicznego zamykania, zapewniając, że szew wypełnia dno fugi do poziomu, na którym zaczyna się fazowanie. Następnie aparat przełącza się w tryb spawania natryskowego i szew jest wypełniany do pełnej głębokości w kilku przejściach. W takim przypadku należy koniecznie zadbać o dokładne nagrzanie krawędzi spoiny, o czym świadczy przebarwienie na metalowej powierzchni w sąsiednim obszarze. Po wykonaniu spoiny korzeniowej i pomiędzy przejściami szczeliny dno szczeliny należy oczyścić szczotką metalową lub lepiej tarczą ścierną..

Kiedy spoina między częściami jest wypełniona prawie równo z powierzchnią, zostaje ona pokryta szwem kosmetycznym. W tym przypadku posuw jest nieco zmniejszony, a spawanie odbywa się szerokim frontem – około 8–15 mm, w zależności od grubości elementu. W tym przypadku drut jest prowadzony z boku na bok wzdłuż przedniej krawędzi jeziorka spawalniczego, prędkość drgań powinna być tak duża, aby obie krawędzie były ciepłe, a ściegi metalu na szwie są wystarczająco małe. W tym przypadku palnik jest skierowany do siebie, wylewka skierowana jest w stronę przodu wanny. Krawędzie szwu kosmetycznego muszą być dobrze stopione, aby przylegały do powierzchni metalu, wysokość stopki nie powinna przekraczać 1,5–2 mm.

Powiązane wideo:

Bądź pierwszy, który skomentuje ten wpis