Podłoga to konstrukcja budynku, w której prowadzona jest działalność człowieka lub zachodzą procesy produkcyjne. Podłogi można również nazwać autostradami i obszarami budynków. Komfort i estetyka danego wnętrza w dużej mierze zależy od jakości podłoża pod stopami, czyli od dobrego samopoczucia samych dróg i placów. Aby stabilnie stać na nogach, podłoga musi być przynajmniej twarda i równa.

Projekt podłogi należy wykonać z uwzględnieniem stopnia wpływu czynników zewnętrznych na przyszłe zachodzenie na siebie. Dużo ich. Nie wymienimy wszystkiego na łamach naszej publikacji, jednak zwracamy uwagę, że oprócz obciążeń mechanicznych i wpływu wody na przyszłą podłogę budowniczych interesują pozornie nieistotne parametry, jak warunki klimatyczne podczas budowy..

Jednak zwykły człowiek na ulicy, nie zagłębiając się w zawiłości branży budowlanej, zwykle dzieli podłogę na domową i przemysłową. Oczywiście każdy z nich ma inne wymagania. Tzw. Posadzki domowe muszą być trwałe, odporne na ścieranie, elastyczne, gładkie (ale nie śliskie), mieć niską absorpcję ciepła, być łatwe do czyszczenia z brudu, mieć estetyczny wygląd.

Posadzki przemysłowe podlegają podwyższonym wymaganiom w zakresie odporności na naprężenia mechaniczne (ścieranie, uderzenia), w niektórych branżach fundamentalne znaczenie ma odporność chemiczna, termoodporna i inne parametry podłoża. Każda podłoga, niezależnie od rodzaju, jest konstrukcją wielowarstwową. Posadzki przemysłowe, których głównym zadaniem jest odciążenie poruszających się maszyn, urządzeń i agresywnego środowiska, mogą składać się z wielu warstw: hydroizolacji, izolacji termicznej, izolacji akustycznej, jastrychu i warstwy nawierzchniowej. Podłogi domowe są jak prostsze „ciasto warstwowe”, którego składniki są ograniczone do: hydroizolacji, jastrychu i podłóg.

W naszych recenzjach często mówimy o różnych rodzajach wykładzin podłogowych: płytki ceramiczne, kamień naturalny, parkiet, laminat, wykładziny PCV i korkowe, więc nie będziemy się nad nimi rozwodzić w tym materiale, powiedzmy tylko, że wszystkie rodzaje materiałów wykończeniowych łączy jeden ważny wymóg – podstawa pod nimi powinna być możliwie płaska. W przeciwnym razie cała naprawa jest bezwartościowa..

Bardzo solidny fundament … beton

Budowniczowie przypisują wylewce odpowiedzialność za wyrównanie powierzchni podłogi. To właśnie ta warstwa posadzki „trójwarstwowej”, zdaniem budowniczych, umożliwia uzyskanie idealnie płaskiej powierzchni. Tak się złożyło, że płyty, które stanowią podstawę podłogi w domach szeregowych, są gładkie tylko z jednej strony – tej, która stanie się stropem mieszkania na piętrze niżej. Strona, która ma stać się podłogą jest zawsze nierówna, z wypukłościami i wgłębieniami, często wystają z niej końce metalowych prętów wzmacniających. A w mieszkaniu spadki poziomu podłogi sięgają nawet 10 cm, oczywiście ułożenie nawet najtańszej powłoki na takiej powierzchni to bezsensowne przedsięwzięcie.

Jednak posiadanie „gołej” płyty betonowej ma swoje zalety. Jeśli zaczniesz pracę nad podłogą „od zera”, to szanse na uzyskanie lepszej wykładziny ostatecznie znacznie wzrosną.

Ponieważ często wcześniej wykonany jastrych nie spełnia wymagań, zarówno pod względem właściwości wytrzymałościowych, jak i technologii układania.

Istnieje kilka możliwości przygotowania podłoża: urządzenie z wylewki cementowo-piaskowej, zastosowanie systemów samopoziomujących do wyrównania podłóg, zastosowanie płyt gipsowo-kartonowych, urządzenie „szorstkich” podłóg z desek. Ale zanim wybierzesz jeden z nich, musisz dokładnie przestudiować dostępną płytę betonową..

Jakość podłoża ocenia się na podstawie następujących głównych parametrów: równość, wytrzymałość wierzchniej warstwy, wilgotność. W razie potrzeby zdefiniowano dodatkowe kryteria (porowatość, pęknięcia, dylatacje itp.).

Jak już powiedzieliśmy, równość płyty betonowej w domach szeregowych, jak zresztą w domach według indywidualnego projektu, jest daleka od ideału. Oprócz niedbałego stosunku do wytwarzanych produktów tłumaczy się to również obiektywnymi przyczynami: niską plastycznością mieszanek cementowo-piaskowych, ich skłonnością do znacznego kurczenia się i pojawianiem się pęknięć, a także stosowaniem niedoskonałych środków kontroli geodezyjnej.

Wymóg wytrzymałości podstawy ustala architekt podczas projektowania budynku i jest określony przez cel pomieszczenia i warunki jego eksploatacji. Ale niestety na place budowy często trafiają zaprawy lub beton nieokreślonej marki. Nawet jeśli zaprawa jest przygotowywana na miejscu pod ścisłą kontrolą, możliwe jest uzyskanie niskiej jakości ze względu na złą jakość cementu i naruszenie stosunku wodno-cementowego dla tego typu konstrukcji. Wszystkie te cechy budowania narodu nie wpływają najlepiej na siłę fundamentu..

I wreszcie wilgotność. Określenie wilgotności resztkowej podłoża jest ważnym czynnikiem przy wyborze konkretnej powłoki. Podczas instalowania na przykład jastrychu cementowego jednym ze składników gotowej mieszanki jest woda, która jest niezbędna do stworzenia mobilności roztworu i powstania kamienia cementowego.

Jeden mkw. podstawa o grubości 20 cm zawiera 30 litrów wody, która będzie odparowywać stopniowo w ciągu 2-2,5 roku. W takim przypadku suszenie podstawy jest nierównomierne. Top szybko wysycha i sprawia wrażenie gotowej bazy. Rozwiązaniem tego problemu przy przyspieszonej budowie jest oddzielenie warstw podstawowych. Innym rozwiązaniem problemu jest zastosowanie cementów szybkowiążących. Specjalnie opracowane preparaty wiążą wodę w betonie i zapobiegają jej parowaniu. Po 3-5 dniach powłokę można układać na takich podstawach. Dopiero wykonanie pomiarów dla trzech głównych wskaźników pozwala wybrać technologię układania, obliczyć wymaganą ilość materiałów i określić czas pracy.

Tradycja piasku cementowego

Dzięki temu można wykonać wysokiej jakości jastrych przy użyciu różnych technologii i materiałów, z których najczęstszym w naszym kraju jest jastrych wykonany z suchych mieszanek betonowych. Głównymi składnikami takiego jastrychu są cement i piasek. Więc na placu. m. zaprawa klasy M 150 to około 320-340 kg cementu klasy M 400 i 950-1020 kg piasku. W takim przypadku skład roztworu powinien zawierać tylko suchy piasek o gęstości 1,6-1,8 t / m3. Stosowanie mokrego piasku prowadzi do pogorszenia jakości roztworu.

Jako spoiwo w jastrychach cementowych stosuje się głównie cementy portlandzkie, których surowcem są naturalne iły z dodatkiem mielonego wapienia. W napiętych terminach w budownictwie stosuje się cementy glinianowe, rzadziej cementy pucollanowe. Piasek lub żwir dodaje się do spoiwa jako wypełniacz w wymaganej ilości. Stosunek elementów zależy od wymagań dotyczących wytrzymałości jastrychu. Jastrychy cementowe łączone są hydraulicznie – wodą. Cement do hydratacji wymaga 10 – 25% wody (w przeliczeniu na wagę cementu), a po uwzględnieniu parowania 28 – 30%. Około 20% wody wiąże się w ciągu miesiąca.

Podczas utwardzania należy zabezpieczyć wylewkę przed nierównomiernym lub zbyt szybkim wysychaniem, tak aby wymagana ilość wody nie odparowała przed całkowitym utwardzeniem. Wytrzymałość zaczynów cementowych zależy od stosunku wody do cementu. Ale ponieważ mieszanka betonu z piaskiem w dowolnej proporcji nie jest najtrwalszym materiałem, często dodaje się do niej substancje klejące.

Ale przed ułożeniem jastrychu powierzchnia płyty betonowej jest oczyszczana z kurzu i brudu. Źle przygotowany podkład z pewnością wpłynie na efekt końcowy. Powierzchnia betonu jest traktowana szczotką metalową lub maszyną do obróbki zgrubnej w celu usunięcia słabych, nienośnych cząstek. Śmieci i kurz są ostrożnie zamiatane sztywną szczotką i usuwane odkurzaczem. Ale nie można idealnie wyczyścić betonu, dlatego powierzchnia jest zagruntowana spoiwami. Zagruntowana powierzchnia zapewnia dobrą przyczepność do jastrychu. Jest to ważne w przypadku każdej podłogi, ale szczególnie w przypadku płytek ceramicznych. Jeśli jastrych pod płytką słabo chwycił powierzchnię płyty, to podczas chodzenia po takiej płytce będzie słychać charakterystyczne pukanie, a z czasem podłoga stanie się nierówna, a płytka zacznie oddzielać się od podstawy i wylecieć.

Grunt jest niezbędny, aby znormalizować porowatość podłoża i zapewnić przyczepność jastrychu do podłoża, podczas gdy dla każdego rodzaju podłoża istnieje własny skład podkładu. Na porowatych i bardzo porowatych podłożach zaleca się użycie wodorozcieńczalnego gruntu. Na gęstych, nieporowatych podłożach należy użyć środka gruntującego bez dodawania wody. Podkład nakłada się na podłoże za pomocą wałka lub pędzla w jednej warstwie na raz. Przed dokonaniem wyboru na korzyść tej lub innej kompozycji eksperci zalecają uważne przeczytanie instrukcji podkładu, która zawiera zalecenia dotyczące stosowania kompozycji.

Wygodne jest zagniatanie zaprawy cementowo-piaskowej w metalowym pojemniku (na przykład korycie) za pomocą łopaty. Rozwiązanie wyrównuje się kielnią i regułą – dowolny pręt o gładkich krawędziach do tego wygodny. Zalecana minimalna grubość jastrychu bez zbrojenia powinna wynosić co najmniej 25-30 mm. Jeśli spodziewane są znaczne obciążenia podłoża, grubość jastrychu należy zwiększyć do 45-100 mm i wzmocnić metalową siatką.

Jeżeli powłoki wykończeniowe podłóg w różnych pomieszczeniach mieszkania są różnego rodzaju, grubość jastrychu musi być różna w zależności od grubości powłok, aby poziom podłogi w całym mieszkaniu był taki sam.

Aby wygładzić nierówności płyty podłogowej lub starego jastrychu i uzyskać poziomą podłogę bez nachylenia i otworów, potrzebne będą lampy ostrzegawcze, które przy użyciu poziomu regału będą musiały być ustawione w jednej poziomej płaszczyźnie. Latarnie zaprawowe wykonuje się w następujący sposób: roztwór (najlepiej gips) nakłada się za pomocą guzków nie więcej niż grubość jastrychu. Roztwór gipsu chwyta się po około 20-30 minutach, dlatego za każdym razem lepiej zagnieść niewielką ilość roztworu. Następnie musisz włożyć słupek do guzka, który jest wykonany z różnych dostępnych materiałów (na przykład drewna). Poziom regału jest konieczny, aby wierzchołki słupów znajdowały się na tym samym znaku.

Odległość między sąsiednimi słupami nie powinna przekraczać 1500-2000 mm. Odległość ta wynika z faktu, że do sprawdzenia pozycji poziomej należy sięgnąć poziomem dwóch sąsiednich słupów. Zaleca się wypełnienie zaprawy cementowej pasami, ponieważ ta metoda zwiększa wydajność pracy. W tym celu konieczne jest odsłonięcie pasów latarni, co ograniczy rozprowadzanie roztworu i jednocześnie posłuży jako szalunek podczas wylewania jastrychu. Jako szyny do latarni można użyć drewnianych prętów lub metalowych rur, najważniejsze jest to, że ich wysokość (lub średnica) odpowiada grubości układanego jastrychu.

Paski należy przelać przez jeden. Po odczekaniu, aż pierwszy etap zamarznie, możesz wypełnić drugi, nie zapominając najpierw o usunięciu niepotrzebnych już prowadnic. Szerokość listwy 1000 mm jest optymalna do montażu wylewki cementowo-piaskowej w mieszkaniu. Nieprawidłowości w układaniu jastrychu można wyeliminować, pamiętając o prostej zasadzie: tam, gdzie roztwór jastrychu jest lżejszy, występuje nierówność, a tam, gdzie gromadzi się mleko cementowe, występuje zagłębienie. Pagórek należy wyrównać z regułą, a roztwór należy dodać do wnęki.

Przed położeniem wykładziny podłogowej na jastrych musi ona wyschnąć. W zależności od grubości warstwy wymagane są długie czasy schnięcia. Siła następuje stopniowo, w ciągu 28 dni (przy średnim czasie do całkowitego wyschnięcia 45 dni), nierównomiernie w głębi. Często stosuje się prasowanie (fugowanie „mlekiem” cementowym, aby nadać jastrychowi prezentację). Warstwę tę należy usunąć przed nałożeniem powłoki. Po wyschnięciu jastrychu nakłada się na niego powłokę hydroizolacyjną, a na wierzchu – arkusze odpornej na wilgoć sklejki o grubości 12 mm. Sklejka w żadnym wypadku nie zaszkodzi, ale jest szczególnie potrzebna pod parkietem, w przeciwnym razie wysoka wilgotność (z wyciekami wody lub tylko w wczesne jesienne dni, kiedy pogoda jest wilgotna, a centralne ogrzewanie nie jest jeszcze włączone) może zniszczyć najpiękniejszy i najdroższy parkiet.

Główne oznaki jastrychów cementowych to: szary kolor, szorstka powierzchnia, szwy w obszarach drzwi lub przy zwężeniu przekroju, dylatacje na powierzchni ponad 40 metrów kwadratowych i długości z każdej strony powyżej 8 m, częste tworzenie się wypukłych plam na szwach i krawędziach, mała wrażliwość na wilgoć.

Mocna i równa baza cementowo-piaskowa jest najbardziej trwała i niezawodna. Główną wadą jest trudność uzyskania idealnie gładkiej powierzchni, brak możliwości zastosowania tradycyjnych jastrychów zaprawowych o małej grubości oraz długi czas oczekiwania na całkowite wyschnięcie takiej wylewki..

Jest jednak jeszcze jeden problem, niezbyt zauważalny na pierwszy rzut oka. Zdaniem ekspertów uzyskanie mocnego jastrychu, który nie pęknie później, nie jest łatwym zadaniem. Aby uzyskać wiarygodny wynik, konieczne jest połączenie wielu czynników: prawidłowego stosunku piasku i cementu; brak szkodliwych zanieczyszczeń; ściśle określona ilość wody; odpowiednio dobrany skład granulometryczny piasku; rodzaj i marka cementu. Ponadto, aby ułatwić układanie zaprawy cementowo-piaskowej, często zawyżany jest stosunek wody do cementu. Prowadzi to do spadku wytrzymałości jastrychu i silnego skurczu oraz wydłużenia czasu schnięcia. Z tego powodu wielu budowniczych i klientów, nie chcę ryzykować, aby stworzyć jastrych cementowo-piaskowy w warunkach domowych, używają gotowej suchej mieszanki.

Sucha mieszanka musi być sucha

Aby uprościć i znacznie przyspieszyć wylewkę, stosuje się mieszanki na bazie cementu i gipsu. Natychmiast należy zastrzec, że koncepcja suchej mieszanki obejmuje zupełnie inne materiały. Jest często używany do oznaczania suchych mieszanek, takich jak „podłoga samopoziomująca”, a wśród profesjonalnych budowniczych pojęcie to jest używane przez spoiwa do produkcji podstaw. W tej sekcji porozmawiamy o ostatnim.

Przed przystąpieniem do układania suchej mieszanki na betonowym podłożu należy oczyścić metalową szczotką różne cząstki i odpylić z niej. Następnie, jak już wiemy z przykładu tradycyjnego jastrychu cementowo-piaskowego, należy go zagruntować. Potem następuje najważniejszy moment – przygotowanie suchej mieszanki do użycia..

Należy zauważyć, że podczas pracy z suchymi mieszankami jest to prawdopodobnie najtrudniejszy etap pracy. Faktem jest, że przygotowując suchą mieszankę do użycia, bardzo ważne jest prawidłowe przestrzeganie zalecanej przez producenta ilości wody. Nadmiar wody w gotowej mieszance przyspieszy i ułatwi proces montażu, ale znacznie zmniejszy właściwości użytkowe wyschniętego jastrychu. Średnio worek o wadze 50 kg wymaga około 7-8 litrów wody (każdy producent podaje dokładną liczbę litrów na etykiecie). Przy takim stosunku często uzyskuje się twardą mieszankę, którą raczej trudno jest układać w stos. W większości przypadków pracownicy bez dalszych ceregieli dodają więcej wody do roztworu, aby mieszanina była bardziej plastyczna. Prowadzi to do powstania pęknięć skurczowych i rozwarstwienia jastrychu od podłoża. Można uniknąć przykrych konsekwencji i ułatwić proces układania poprzez dodanie do roztworu nie wody, ale specjalnych plastyfikatorów, które uelastyczniają mieszankę po nałożeniu, zapewniają równomierne wysychanie i znacznie zwiększają odporność na pęknięcia wyschniętej mieszanki, zwiększają udarność i odporność na ścieranie gotowej kompozycji.

Nakładanie mieszanki na warstwę mniejszą niż 50 mm jest niepraktyczne. Przy mniejszej grubości trudno jest zapewnić wystarczającą wytrzymałość i odporność na pęknięcia podstawy. Przygotowaną masę rozprowadza się po powierzchni, uważnie monitorując, aby zapewnić wyrównanie w poziomie. Podczas aplikacji stosuje się dowolną wygodną metodę. Często najwygodniejsza jest długa metalowa kielnia lub z reguły rozciąganie wzdłuż prowadnic.

Aby uzyskać mocny i nierozciągliwy jastrych, konieczne jest nie tylko prawidłowe przestrzeganie proporcji, ale także dbanie o świeżo ułożoną mieszankę. Po 6-12 godzinach, gdy mieszanka nabierze początkowej wytrzymałości (można delikatnie chodzić po mieszance bez pozostawiania śladów), należy spryskać powierzchnię jastrychu wodą (powierzchnia jest nawilżona jak przy czyszczeniu na mokro).

Następnie przez pierwsze 3 do 4 dni należy zabezpieczyć wylewkę w każdy możliwy sposób, utrzymując stałą wilgotność i temperaturę. Obecność przeciągów, włączenie grzejników jest niedopuszczalne. Wszelkie nagłe zmiany temperatury i wilgotności mogą prowadzić do nierównomiernego skurczu, pęknięć i rozwarstwień. Następnie procedurę zwilżania podłoża należy regularnie powtarzać w miarę wysychania warstwy wierzchniej (raz dziennie lub częściej częstotliwość zwilżania zależy od temperatury otoczenia, wilgotności itp.).

Aby bez specjalnej pielęgnacji uzyskać gwarantowaną wysoką jakość jastrychu, zaleca się stosowanie specjalnych powłok polimerowych. Masy te nakłada się pod wyschnięty jastrych (po około 4-8 godzinach). Kompozycja powłokowa tworzy na powierzchni przezroczysty, przepuszczalny dla pary film. Chroni wylewkę przed nadmiernym wysychaniem i szybkim wysychaniem, zapewnia normalne, równomierne wysychanie. Następnie ta kompozycja nie wpływa na układanie warstw wykończeniowych lub wyrównujących, będzie działać jako podkład.

Co oferuje rynek?

Optirok od 100 lat jest znany jako wiodący producent nowoczesnych, niezawodnych i opłacalnych suchych mieszanek i wyrobów z keramzytobetonu. Optirok jest częścią Grupy Optirok, która posiada fabryki w ponad dziesięciu krajach, a także dealerów i sprzedawców detalicznych na całym świecie..

Optirok oferuje szeroką gamę produktów spełniających określone warunki i zadania napraw i dekoracji. Pod marką Vetonit produkowane są zaprawy, beton, szpachlówki, materiały do płytek, a także mieszanki wyrównujące do podłóg.

Na przykład Vetonit 5000 do wstępnego wyrównania podłóg betonowych. Jest to ręcznie nakładana, szybkowiążąca, szybkoschnąca zaprawa cementowa do wyrównywania podłoży betonowych. Vetonit 5000 nadaje się do wyrównywania podłóg betonowych w pomieszczeniach: w budynkach mieszkalnych, biurach i budynkach użyteczności publicznej. Ze względu na dobre uszczelnienie Vetonit 5000 nadaje się do stosowania w elektrycznych lub wodnych systemach ogrzewania podłogowego. Ta mieszanka może być również używana do wypełniania pochyłych powierzchni..

Wyrównaną powierzchnię można dodatkowo pokryć płytkami ceramicznymi i kamiennymi, wykładziną PCV lub tekstylną, linoleum, parkietem pływającym lub korkiem. Sklejkę stosuje się pod parkiet blokowy przyklejony do podłoża ze względu na występowanie w drewnie naprężenia wilgoci.

Przed nałożeniem zaprawy należy usunąć luźny i słaby beton, kleje, oleje oraz rozpuszczalne w wodzie masy szpachlowe. Otwory w podstawie i miejsca ewentualnych przecieków są uszczelnione. Miejsca, w których znajdują się studzienki ściekowe są zabezpieczone i oddzielone specjalnym korkiem.

Podłoże jest odkurzane i zagruntowane dyspersją Vetonit MD 16 zgodnie z instrukcją na opakowaniu. Obróbka dyspersyjna poprawia przyczepność masy szpachlowej do podłoża, zapobiega tworzeniu się pęcherzy powietrza, a także zbyt szybkiemu wchłanianiu wody z masy szpachlowej do podłoża. Dyspersja poprawia również rozlewność masy szpachlowej. Suche i silnie chłonne podłoża (monolityczne posadzki betonowe) są pielęgnowane 2 razy. Jeżeli wyrównanie odbywa się w kilku warstwach, obróbkę dyspersyjną przeprowadza się przed każdą warstwą wyrównującą..

„Vetonit Light Floor” to lekka i łatwa do układania mieszanka na bazie keramzytu i cementu do stosowania na beton i podłogi drewniane. Ze względu na łatwość użytkowania oraz szybkie wiązanie i wysychanie doskonale nadaje się do napraw posadzek, a także do wykonywania posadzek w nowej konstrukcji, gdy ze względu na duże nierówności lub krzywizny podłoża wymagana jest gruba warstwa mieszanki. Grubość warstwy – nie mniej niż 30 mm.

„Lekka podłoga Vetonit” służy do wyrównywania podłóg, a także do uszczelniania dużych nierówności posadzek wewnątrz lokali w budynkach mieszkalnych, biurowych i użyteczności publicznej. Nadaje się również do wypełniania pochyłych podłóg, np. W łazienkach.

Wypoziomowana powierzchnia nadaje się do chodzenia po 12 godzinach w temperaturze pokojowej + 20C. Utwardzoną powierzchnię można oczyścić / przeszlifować dzień po nałożeniu mieszanki. Zmniejsza to zużycie materiału i poprawia efekt końcowy..

Henkel Bautechnik od prawie 100 lat produkuje wysokiej jakości materiały budowlane. Firma opracowała i wyprodukowała całe systemy materiałów, które pozwalają na wykonywanie kompleksowych prac w różnych dziedzinach budownictwa, w szczególności do napraw i dekoracji pomieszczeń, izolacji elewacji, hydroizolacji i renowacji piwnic, hydroizolacji basenów i zbiorników, napraw konstrukcji i budynków żelbetowych. Aby stworzyć równe podłogi, Henkel Bautechnik produkuje spoiwo do podłóg z podłogami Ceresit CN 85.

Ceresit CN 85 jest przeznaczony do montażu monolitycznych podłoży, które szybko zyskują na wytrzymałości pod wykładziny tekstylne, okładziny ceramiczne i parkiet. Ceresit CN 85 może być również stosowany do produkcji ogrzewania podłogowego do zalewania elementów grzejnych (rur, rurociągów) z zachowaniem ogólnych zasad producenta instalacji grzewczej. Przy produkcji fundamentów na podłogach grubość podstawy musi wynosić co najmniej 10 mm. Przy wykonywaniu podłóg pływających ułożonych na paroizolacji grubość podłoża musi wynosić co najmniej 35 mm. Ceresit CN 85 nie może być używany do prac na zewnątrz iw wilgotnych pomieszczeniach.

Mieszanka szybko twardnieje, gotowa do użycia po 3 godzinach. Nakładanie powłok możliwe jest w 24 godziny, co znacznie skraca czas pracy. Ma mały skurcz. Nie można stosować jako powłoki końcowej.

Ceresit CN 85 to mieszanka cementu z wypełniaczami mineralnymi i modyfikatorami. Gęstość nasypowa: ok. 1,2 kg / dm3. Proporcje mieszania: 100 – 125 kruszywa mineralnego i 8,0 – 12 litrów wody (w zależności od wilgotności kruszywa) na 25 kg suchej mieszanki. Czas zużycia: do 40 minut.

25 kg Ceresit CN 85 należy wymieszać w betoniarce ze 100-125 kg kruszywa mineralnego a przygotowaną mieszankę wymieszać z 8-12 litrami czystej zimnej wody. Ilość wody zarobowej zależy od zawartości wilgoci w wypełniaczu. Powyższy skład mieszanki jest przeznaczony do uzyskania gotowego roztworu o objętości 0,1 m3 i wytrzymałości na ściskanie 25 MPa w „wieku” jednego dnia. Użycie drobniejszego kruszywa powoduje powstawanie szlamów o niższej jakości. Do roztworu nie dodawać innych ściągających i modyfikujących dodatków. Przygotowaną porcję roztworu należy spożyć w ciągu 40 minut od momentu wymieszania. W normalnych warunkach po 3 godzinach można chodzić po ułożonej podstawie, a po dniu można położyć na niej podłogę. Świeże resztki zaprawy zmywa się wodą, a stwardniałe usuwa się tylko mechanicznie.

Prace należy wykonywać przy temperaturze podłoża od + 5 ° C do + 30 ° C. Wszystkie powyższe zalecenia obowiązują w temperaturze otoczenia + 20 ° C i wilgotności względnej 60%. W innych warunkach możliwa jest zmiana czasu wiązania i przyrostu siły. Ceresit CN 85 zawiera cement i podczas interakcji z wodą daje odczyn alkaliczny, dlatego podczas pracy z nim należy chronić oczy i skórę.

Polska firma Kerakoll oferuje budowniczym i projektantom szeroką gamę zaawansowanych technologicznie produktów zaprojektowanych z myślą o kompleksowym rozwiązaniu wszelkich problemów związanych z przygotowaniem podłoży.

Keracem to zaawansowane technicznie, profesjonalne spoiwo do podłoży do ogrzewania podłogowego i paneli grzewczych o normalnym wiązaniu, szybkoschnącym, kompensującym skurcz i wysokim przewodnictwie cieplnym, przeznaczone do klejenia płytek ceramicznych, wiórów porcelanowych i marmurowych, kamienia naturalnego, parkietu i wykładziny podłogowe. Gwarantuje osiągnięcie stanu i stabilności nałożonej warstwy w ciągu 24 godzin, wilgotność resztkowa na poziomie 2% jest osiągana po 120 godzinach. Do stosowania wewnątrz i na zewnątrz.

Keracem Pronto jest gotowym do użycia spoiwem na bazie wody do szorstkich jastrychów o normalnej przyczepności i szybkoschnącym. Do tworzenia jastrychów przylegających lub zachodzących na siebie. Nadaje się do układania ceramiki, kamienia naturalnego, terakoty, parkietu, wykładzin rolkowych. Idealny do ogrzewania podłogowego. Gwarantuje osiągnięcie stanu i stabilności nałożonej warstwy w ciągu 24 godzin, wilgotność resztkowa 2% osiągnięta jest po 120 godzinach.

Record Pronto jest gotowym do użycia spoiwem do jastrychu na bazie wody. Bardzo szybkie utwardzanie i schnięcie. Do układania ceramiki, kamienia naturalnego, terakoty, parkietu, wykładzin rolkowych. Idealny do ogrzewania podłogowego. Zapewnia bardzo stabilne podłoże ze znacznym skróceniem czasu oczekiwania przed położeniem podłogi.

Wreszcie profesjonalna zaprawa wyrównująca Keralevel do wyrównywania nierównych chłonnych powierzchni jest idealna do wyrównywania nierównych ścian i nierównych jastrychów, w tym nagrzewanych; do późniejszego licowania płytkami ceramicznymi lub powłokami z innymi rodzajami powłok. Grubość nałożonej warstwy wynosi od 1 do 10 mm. Technologia Keralevel wprowadza odporne na alkalia polimery tiksotropowe, aby zapewnić doskonałą równowagę tiksotropową w celu szybkiego i niezawodnego poziomowania ścian i podłóg.

Technologia Keralevel pozwala na wydłużenie okresu trwałości rozwiązania do profesjonalnej naprawy dużych powierzchni, w tym w ekstremalnych warunkach atmosferycznych. Zastosowanie wysokodyspersyjnych polimerów poprawiających przepływ oraz regulatorów napięcia powierzchniowego zapobiega przywieraniu produktu do narzędzi, zapewnia gładkie i odpowiednio dopasowane podłoże, idealne do układania płytek ceramicznych, gresu porcelanowego i marmurowego, kamienia naturalnego, parkietu i wykładzin podłogowych.

Atlas powstał w 1991 roku. W ciągu dziesięciu lat z małej firmy przekształciła się w potężną grupę Atlas. Posiada siedem nowoczesnych fabryk i własne kopalnie, które dostarczają surowce do produkcji niektórych produktów. Grupa Atlas oparta jest w 100% na polskim kapitale. Grupa Atlas obejmuje szereg dużych i małych firm na terenie całej Polski. Dziś grupa Atlas oferuje swoim klientom asortyment ponad 50 produktów. We wszystkich zakładach grupy Atlas w Łodzi, Piotrkowie Tribunalskim, Bydgoszczy, Nyvnicach i Dąbbrowie Górniczej proces produkcji jest w pełni skomputeryzowany, a dobrze wyposażone laboratoria monitorują szczegółową kontrolę jakości.

Głównym produktem firmy Atlas są kleje do płytek ceramicznych, choć dużą popularnością cieszą się również mieszanki budowlane, systemy ociepleń ścian zewnętrznych budynków, masy podkładowe, tynki i farby. Atlas eksportuje swoje produkty do Rosji, Litwy, Łotwy, Białorusi, Estonii, Czech, Słowacji itp..

Grupa Atlas oferuje mieszankę cementową Atlas do posadzek i podkładów cementowych tradycyjnymi metodami..

Może być stosowany do wykonywania podłóg lub podkładów w następujących rodzajach: klejony do istniejącego podłoża (min. Grubość warstwy -20 mm), na warstwie rozdzielającej (min. Grubość warstwy -35 mm), „pływający” (min. Grubość warstwy -40 mm) mm) lub w systemach grzewczych z ogrzewaniem podłogowym (minimalna grubość warstwy powyżej elementu grzejnego -25 mm).

Mieszanka cementowa do posadzek Atlas to gotowa, sucha mieszanka cementów, kruszyw mineralnych i modyfikatorów, dzięki której uzyskuje się materiał o podwyższonych parametrach technicznych (w porównaniu do typowych mieszanek cementowych). Charakteryzuje się dobrą przyczepnością, dużą ciągliwością oraz zwiększoną wytrzymałością na zginanie, dzięki czemu jest produktem uniwersalnym. Prostota przygotowania masy, a także parametry eksploatacyjne sprawiają, że jest ona bardzo łatwa w użyciu, wygodna i ekonomiczna. Optymalnie dobrany czas wiązania (do ok. 3 godzin) oraz szybkie uzyskanie początkowej wytrzymałości umożliwia wcześniejsze użytkowanie posadzki i skraca cykl budowy. Mieszanka cementowa do podłóg Atlas odporna na mróz i wodę.

Masę przygotowuje się przez wsypanie suchej mieszanki do pojemnika z odmierzoną ilością wody (w proporcji 2,4 – 4,5 litra wody na opakowanie 30 kg) i mieszanie do uzyskania jednorodnej konsystencji. Najlepiej jest to zrobić za pomocą wiertarki z mieszadłem, mieszalnika ciągłego lub betoniarki. Masa jest gotowa do użycia natychmiast po wymieszaniu i należy ją zużyć w ciągu 1 godziny. Proporcje dodanej wody dobiera się empirycznie kierując się pożądaną konsystencją roztworu, rodzajem bazy oraz warunkami atmosferycznymi. Zastosowanie niewłaściwej ilości wody do przygotowania masy prowadzi do obniżenia parametrów wytrzymałościowych posadzki lub podwarstwy.

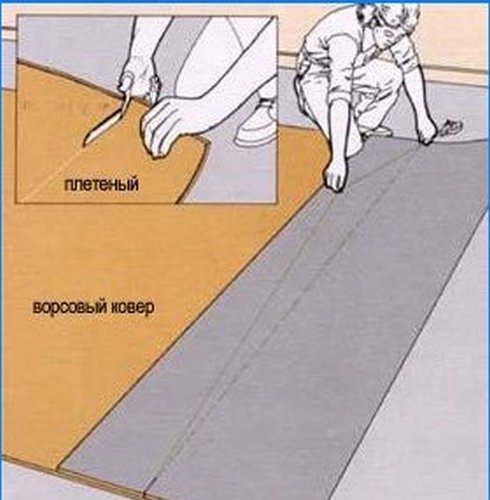

Ale pomimo wszystkich wysiłków, użycie mieszanki cementowo-piaskowej jest dość trudne, aby uzyskać idealnie płaską podstawę. Faktem jest, że aby zapewnić wytrzymałość i normalną odporność na pęknięcia, takie mieszanki muszą mieć grube kruszywo (ziarna piasku do 2-3 mm, a nawet więcej). Taka kompozycja po wyschnięciu zawsze będzie miała szorstką powierzchnię. W związku z tym nie zaleca się klejenia linoleum, dywanu ani układania parkietu na takim jastrychu..

Sumienny brygadzista, znający te cechy „szorstkich” jastrychów, musi zaoferować klientowi bardziej złożoną, łączoną opcję. W którym na jastrychu podstawowym znajduje się mieszanka betonowa, umieszcza się drugą warstwę europejskich mieszanek samopoziomujących.

Bądź pierwszy, który skomentuje ten wpis