Na początek należy zaznaczyć na ścianach położenie projektowe sufitu podwieszanego po obwodzie pomieszczenia za pomocą poziomicy, której długość powinna wynosić co najmniej 1,5 metra, poziom hydrauliczny, przerywacz linki (oznaczenia należy wykonać zgodnie z projektem).

Zamiast niwelatora i poziomu wody na dużych placach budowy zaleca się użycie poziomicy laserowej, aby szybko dokonać awarii. Odpowiednio zaprojektowana konstrukcja pozwala zaoszczędzić do 10-15% arkuszy (płyt) i profili.

Ustawionym skokiem dla danego typu stropu i rodzaju obciążenia zaznaczone są punkty mocowania zawieszeń. W miejscach oznakowania stropu perforatorem w podstawie nośnej wierci się otwory o średnicy 6 mm i głębokości 40-60 mm. Jeżeli podstawy są drewniane, do mocowania elementów ramy należy użyć wkrętów samogwintujących z dużym gwintem, bez konserwatywnego wiercenia.

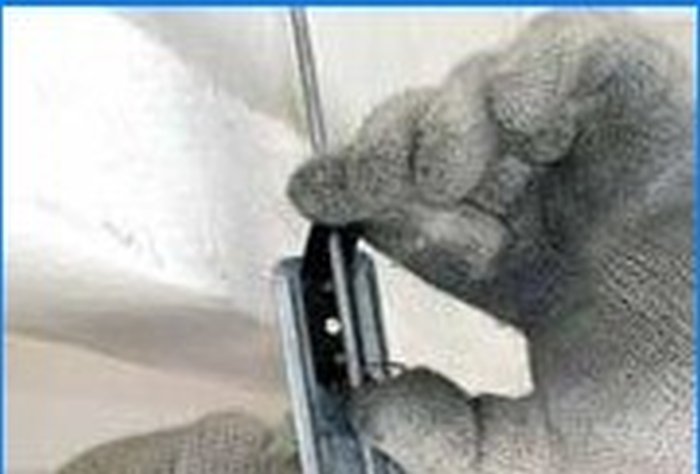

Ten system zawieszenia wykorzystuje proste zawieszenie do mocowania głównego profilu do konstrukcji nośnej. Jeżeli występują różnice w poziomie konstrukcji nośnej (stropu) większe niż długość zawieszenia bezpośredniego, to dodatkowo należy zastosować podwieszenie do profili PP. Rozważmy ten przypadek. Aby przymocować wieszak do profili PP, najpierw montuje się pręt. W konstrukcji nośnej zgodnie z oznaczeniami wierci się otwór (średnica 6 mm i głębokość 40 mm). Włożyć kotwę klinową (kołek rozporowy) do ucha. Wbić kotwę klinową (kołek rozporowy) w wywiercony otwór młotkiem, aż się zatrzaśnie.

Następnie montujemy proste zawieszenie, które mocuje się za pomocą tej samej kotwy klinowej.

Kotwa klinowa jest umieszczana w płycie bezpośredniego zawieszenia i wbijana w wywiercony otwór w konstrukcji nośnej (średnica otworu 6 mm i głębokość 40 mm). Szczelina technologiczna w zawieszeniu prostym z niecałkowicie wbitą kotwą klinową pozwala na dokładne ustawienie zawieszenia przed pełnym zamocowaniem.

Następnie należy zgiąć boczne listwy zawieszenia bezpośredniego pod kątem 90 stopni.

Wieszak umieścić na drążku, utrzymując zacisk sprężynowy w stanie ściśniętym, który znajduje się na wieszaku. Dostosuj wysokość. Zwolnij zacisk sprężynowy, aby zabezpieczyć. Jeśli pręt zawieszenia jest zbyt długi i przeszkadza w dalszej instalacji, należy go zagiąć na bok.

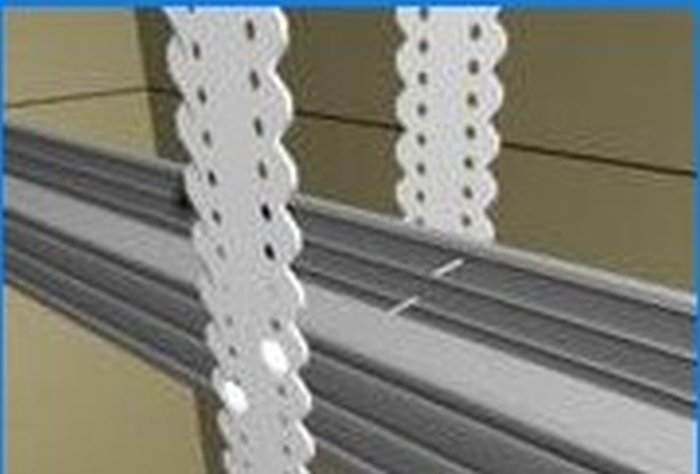

Po zamocowaniu zawieszeń do podłoża nośnego montuje się na nich główne profile PP 60×27 lub belki drewniane 50×30 mm, a następnie sprawdza i wyrównuje poziomą płaszczyznę zgodnie z oznaczeniami na ścianie. Długość profilu głównego (pręta) powinna być mniejsza niż długość pomieszczenia o 10 mm.

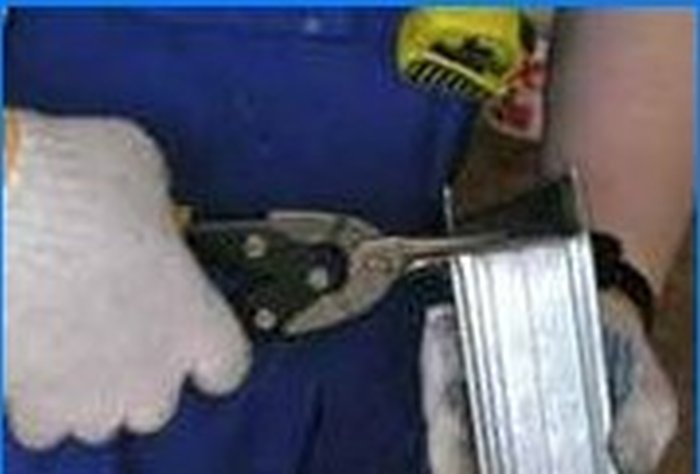

W razie potrzeby przyciąć profil metalowymi nożyczkami zgodnie z planem montażu.

Mocowanie profilu głównego PP 60×27 i bezpośredniego zawieszenia odbywa się za pomocą wkrętów samogwintujących LN 16.

Podwieszka kotwowa (podwieszenie do profili PP) wsuwana jest w profil główny tak, że wygięte górne krawędzie profilu wpadają w rowki podwieszenia. Upewnij się, że główny profil jest równoległy do oznaczeń na ścianie.

Na obwodzie ściany przyklejana jest taśma uszczelniająca w miejscach łączenia płyt kartonowo-gipsowych ze ścianą. Następnie musisz przygotować arkusze płyt kartonowo-gipsowych do instalacji. Od końcowych krawędzi płyt gipsowo-kartonowych, które nie są wklejane tekturą, należy za pomocą strugarki krawędziowej fazować pod określonym kątem (22,5 stopnia – 2/3 grubości blachy).

Przed zainstalowaniem płyty gipsowo-kartonowej, umieść wszystkie przewody elektryczne w konstrukcji, kierując się środkami ostrożności. Wszystkie kable należy poprowadzić w specjalnych kanałach kablowych. Kable nie powinny stykać się z ostrymi krawędziami metalowej ramy i nie powinny przebiegać wewnątrz profili, aby uniknąć uszkodzenia izolacji i zwarć. Wyciągnij trochę kabla w pobliżu zamierzonego położenia urządzeń, aby później było to łatwiejsze. Jeżeli otwory w płycie gipsowo-kartonowej na oprawy zostaną wycięte po zamontowaniu jej na ramie (czyli podwieszonej), to należy uważać, aby nie uszkodzić kabla.

Zamontuj płytę gk za pomocą podpór, podnośnika teleskopowego lub ręcznie w pozycji projektowej i zamocuj je do ramy. Płyty gipsowo-kartonowe układa się poziomo, dopasowuje do siebie i przykręca do ramy wkrętami, nie dopuszczając do ich odkształcenia. Montaż materiału dźwiękochłonnego (jeśli to konieczne) odbywa się równolegle z montażem każdego arkusza poszycia. Grubość i gęstość materiału dźwiękochłonnego należy obliczyć i uwzględnić w obciążeniach przy wyborze rodzaju i konstrukcji sufitu podwieszanego.

Prace mocujące należy wykonywać od rogu płyty gipsowo-kartonowej w dwóch wzajemnie prostopadłych kierunkach. Płyty gipsowo-kartonowe mocuje się do ramy za pomocą wkrętów samogwintujących w odstępach co 150 mm na sąsiednich arkuszach w odległości co najmniej 10 mm od krawędzi arkusza pokrytego tekturą i co najmniej 15 mm od odcięcia. Wkręty mocujące muszą wbić się w płytę gk pod odpowiednim kątem i wniknąć w metalową ramę ramy na głębokość co najmniej 10 mm, a w belkę drewnianą – co najmniej 20 mm. Łby wkrętów samogwintujących należy wbić w płytę gipsowo-kartonową na głębokość około 1 mm w celu ich późniejszego szpachlowania, natomiast łeb wkręta samogwintującego nie może rozerwać kartonu.

Wywierć otwory na oprawy, jeśli nie zostały wykonane wcześniej.

Mocowanie płyty gk powinno odbywać się tylko na profilach ramy nośnej. Karton w miejscach skręcenia wkrętów nie należy potrząsać. Zdeformowane lub nieprawidłowo umieszczone wkręty samogwintujące należy usunąć, wymienić na nowe, które muszą znajdować się w odległości co najmniej 50 mm od poprzedniego punktu mocowania.

Bądź pierwszy, który skomentuje ten wpis