Treść artykułu

- Materiały do produkcji i metody przetwarzania

- Zakupione części i dodatkowe funkcje

- Montaż ramy podstawy

- Produkcja trawersów

- Buduj, dopasuj i dzwony i gwizdki

- Instrukcja obsługi i TB

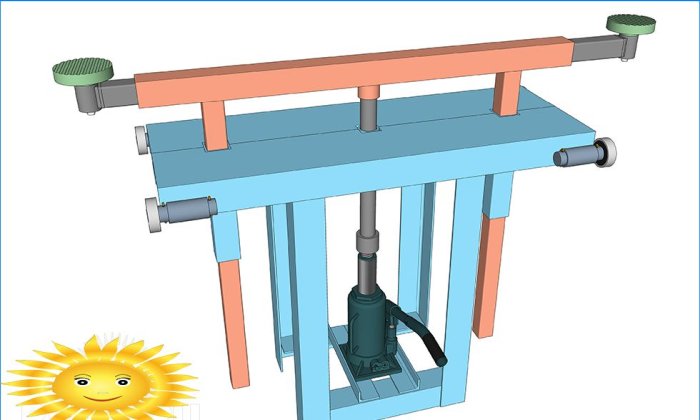

Szeroki zakres operacji ślusarskich nie jest dostępny dla kierowców w konwencjonalnym garażu ze względu na brak specjalnego wyposażenia. Ale możesz rozszerzyć zakres swoich możliwości za pomocą podnośnika poprzecznego, zaprojektowanego do wygodnej samodzielnej pracy z podwoziem i jednostką napędową.

Materiały do produkcji i metody przetwarzania

Zdecydowana większość części podnośnika samochodowego może i powinna być wykonana z walcowanego metalu. Jest to wygodne, ponieważ takie materiały są dostępne w każdym magazynie metalowym, można je dokupić dokładnie w wymaganej ilości, a co najważniejsze niektóre elementy można wymienić na inne rodzaje wyrobów walcowanych przy zachowaniu równoważnego przekroju.

Niektóre części mają podstawowe wymagania dotyczące użytkowania, więc niektóre elementy będą musiały zostać zakupione. Przede wszystkim rura profilowana o dwóch standardowych wymiarach, grubość mniejszego powinna, z tolerancją milimetra na minus, równać się wymiarom wewnętrznym większej, np. 40x40x5 i 50x50x4 mm. Średnio wymagane będą nie więcej niż dwa metry każdego rodzaju rury.

Resztę części najlepiej wykonać z bardziej masywnego asortymentu: ceownik, teownik lub stal kątowa. Podstawę ramy można zmontować z kanału 14U lub 16U, łącząc dwie sekcje równolegle. Kanały można zastąpić prostymi spawanymi elementami ze stali kątowej z płytą wzmacniającą.

W dolnej części ramy wybór materiałów jest całkowicie dowolny. W sumie bierze się tutaj około 6 metrów stali kątowej 63×4 mm, ale można ją zastąpić prawie każdym materiałem z tego samego przekroju. Dodatkowo będziesz potrzebować kilku kawałków rury stalowej walcowanej na gorąco, okrągłego drewna ze stali 40X lub podobnej, a także blachy stalowej do produkcji szalików.

Zakupione części i dodatkowe funkcje

Oprócz rury profilowej będziesz musiał wydać pieniądze na niektóre części mechanizmu podnoszącego. Przede wszystkim jest to podnośnik hydrauliczny o udźwigu 4-5 ton. Nie ma potrzeby gonić za ostatecznym wysiłkiem, znacznie ważniejszym wskaźnikiem jest długość zwisu pnia. W przypadku montażu podnośnika na potrzeby warsztatu zaleca się zastosowanie jednego lub dwóch synchronizowanych zębatek podłączonych do ręcznej lub elektrycznej stacji hydraulicznej zamiast podnośnika..

Podnośnik jest przeznaczony do użytku w studzienkach rewizyjnych z ramą, która może służyć jako prowadnice. W trakcie pracy z samochodem może być konieczne przesunięcie podnośnika, wybierając inny punkt podparcia. Dlatego optymalna konstrukcja będzie typu dźwigowego, umożliwiająca przesuwanie wciągnika nawet z maszyną. Rolki rolkowe są wymagane do swobodnego ruchu. Tutaj możesz przejść na różne sposoby: zainstalować łożyska wałeczkowe, napinacze paska rozrządu, gotowe zespoły łożysk. W każdym razie ważnym wymaganiem jest, aby łożysko miało plastikowe osłony koszyka i było używane w trybie suchym..

Najlepiej też najpierw porozmawiać z kimś, kto potrafi wykonywać podstawowe prace tokarskie. Będziesz potrzebował gwintowania, rowkowania palców, a także niewielkiej obróbki cieplnej. Inwestując do 2 tysięcy rubli w produkcję tych części, możesz znacznie zwiększyć niezawodność, bezpieczeństwo i łatwość użytkowania..

Rada:przed rozpoczęciem produkcji podnośnika upewnij się, że rama jest nienaruszona. Szczeliny uszczelnić zaprawą cementową, jeśli prowadnice nie są równoległe, wyrównać je i dodatkowo zakotwić.

Montaż ramy podstawy

Jak już wspomniano, podstawa składa się z dwóch kanałów lub par kątowników stalowych, które je imitują. Należy ponownie zwrócić uwagę, że podczas spawania krawędzi ze stali pachwinowej szew musi być wzmocniony podkładką pod taśmą stalową. Długość kanałów musi zapewniać ich oparcie na półkach prowadnic co najmniej 20 mm z każdej strony w najszerszym miejscu wykopu.

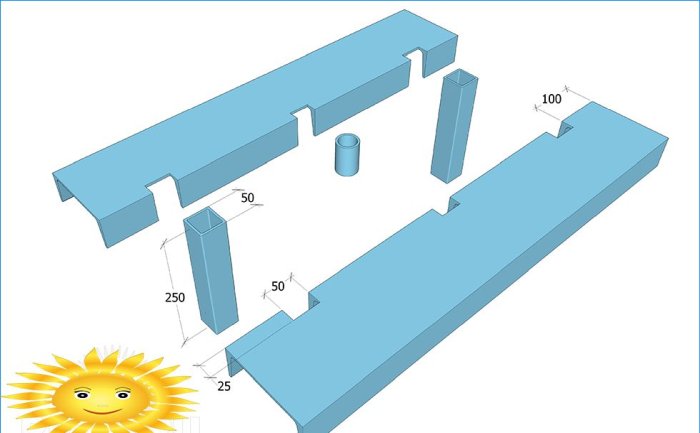

Kanały należy złożyć równolegle i zaznaczyć ich stykające się krawędzie. Wykonywana jest na nich dodatkowa praca: kieszenie o szerokości 50 mm i głębokości 25 mm wycina się z wcięciem 10 cm od krawędzi. Kolejna kieszeń jest wycięta wyraźnie pośrodku, jej wymiary dobierane są indywidualnie w zależności od rozmiaru zewnętrznego rękawa pchacza.

Przed połączeniem dwóch części witryny należy wypróbować odcinki rur 50x50x4 mm o długości 20-25 cm w skrajnych otworach i wyregulować w razie potrzeby. Po umieszczeniu wszystkich zagłębień i przygotowaniu krawędzi do spawania, można wykonać połączenie. Najpierw kanały są połączone pinezkami: na krawędziach po obu stronach, a także w kilku punktach pośrodku. Zaleca się najpierw przyspawać krawędzie kołnierza, a następnie spawać po płaskiej stronie. Po spawaniu część jest sprawdzana pod kątem zachowania płaskości iw razie potrzeby prostowana młotkiem.

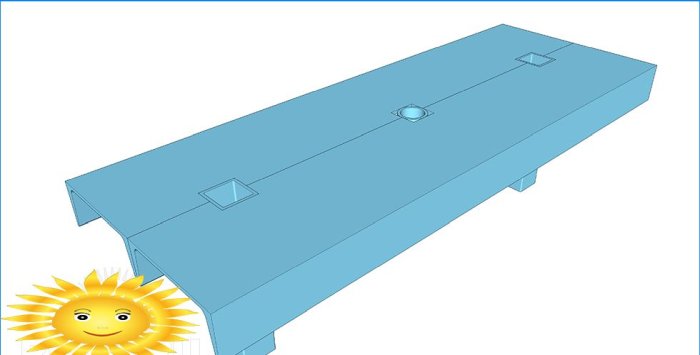

W uformowanych oknach należy włożyć i zamocować przez przyspawanie kwadratowych szkieł pod słupki poprzeczne i tuleję centrującą. Wszystkie elementy muszą być zlicowane z płaszczyzną górnej platformy. Nie jest konieczne od razu całkowite spawanie hipotek, muszą one być w stanie przesuwać się wzdłuż obu osi poziomych w celu regulacji za pomocą prowadnic i popychacza.

W dolnej części pod platformą znajduje się rama mechanizmu pchającego wykonana w postaci równoległościanu o długości 80-100 cm, której części pionowe należy spawać od wewnątrz do zewnętrznych krawędzi pomostu z zachowaniem równoległości. Dolne cięgna między pionami, umieszczone w poprzek dłuższego boku wykopu, łączą regały, tworząc dwie ramy w kształcie litery U. Dolne krawędzie tych ramek są połączone dwoma równie masywnymi równoległymi wstawkami. Muszą być ustawione tak, aby powstałe poziome półki umożliwiały swobodny i bezpieczny montaż podnośnika. W powstałej strukturze następujące miejsca wzmocnione są chustami:

- mocowanie stojaków do witryny;

- połączenie regałów z dolnymi wkładkami, na zewnątrz wzdłuż wszystkich krawędzi montowane są fałdy;

- miejsca włożenia okularów i tulei. Tutaj chusty są przyspawane do platformy, ale nie do elementów wpuszczanych..

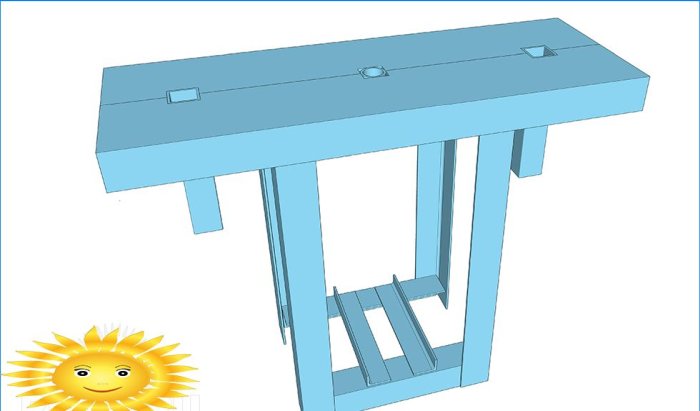

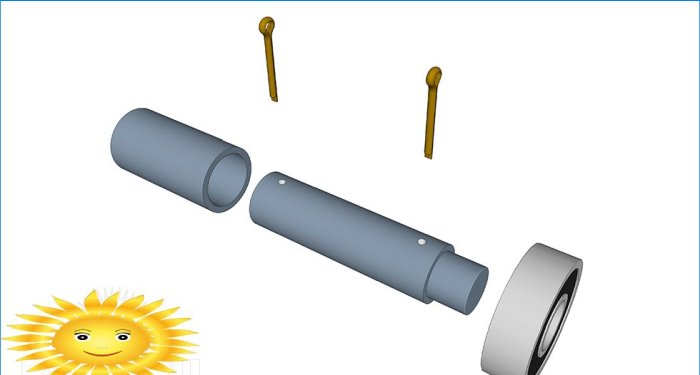

Czas postawić podstawę na rolkach. Ze wszystkich odmian polecamy uszczelnione łożyska wałeczkowe. Pod nimi sworznie z szyjkami na końcach należy wyciąć ze stali 40X: średnica pasowania łożyska przy napięciu 0,01 mm. Rowki na pierścienie ustalające będą niepotrzebne. Szyjki należy wstępnie rowkować z tolerancją 0,1 mm, w szerokiej części z wcięciem 10 mm od krawędzi i szyjki należy wywiercić dwa promieniowe otwory 4 mm z pogłębieniem stożkowym, najlepiej w imadle i przy jednym montażu. Następnie części należy zahartować do twardości 40-42 HRC i wykończyć rowkowanie szyjek.

Rolki są przymocowane do ramy za pomocą surowych odcinków rur przyspawanych poziomo po zewnętrznych stronach platformy. Długość rurek powinna być o 5 mm mniejsza niż odległość między otworami w palcach. Wysokość montażu należy dobrać tak, aby na rolkach dolne krawędzie krawędzi platformy odsuwały się od prowadnic o 5-7 mm. Łożyska są dociskane na gorąco do rolek, następnie półosie z rolkami są wkładane do rur i kołkowane.

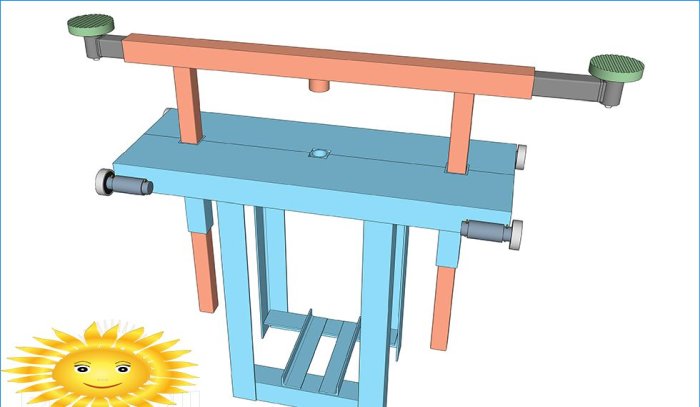

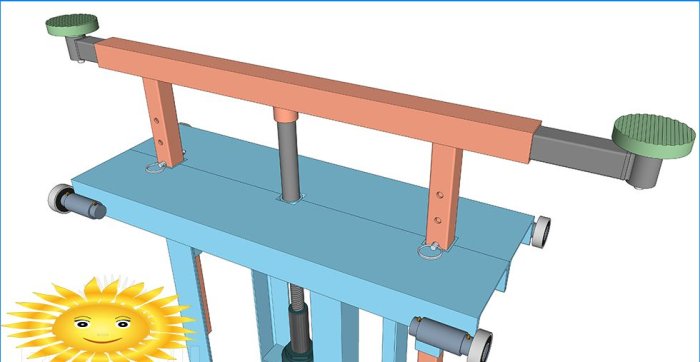

Produkcja trawersów

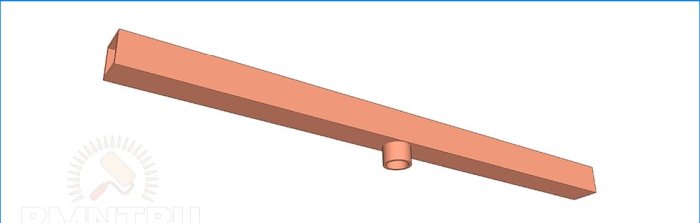

Trawers jest łatwiejszy do wykonania, składa się z belki środkowej i dwóch wysuwanych ramion. Belka wykonana jest z rury 50x50x4 mm, długość powinna odpowiadać szerokości wykopu. Dokładnie pośrodku należy wywiercić otwór, którego średnica jest o 2 mm większa niż grubość tulei prowadzącej. W ten sposób ta sama tuleja jest przyspawana do trawersu, co w pomoście, ale z nieprzelotowym otworem. Głębokość otworu powinna wynosić połowę całkowitej długości szyby, która z kolei powinna być o 30–40 mm większa od grubości belki, czyli w naszym przypadku do 100 mm. Zapinanie jest tymczasowe, z dwoma punktami u góry.

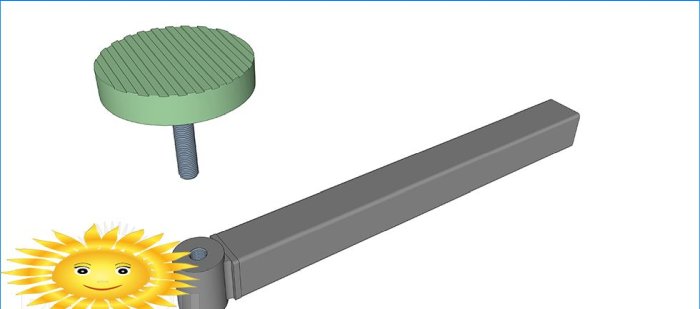

Wewnątrz belki z każdej strony wsuwane są odcinki rur 40x40x5 mm, których długość powinna wynosić połowę środkowej części trawersu. Zewnętrzne krawędzie skrzydeł są przytłumione, następnie przyspawane są do nich pionowo tuleje z gwintem wewnętrznym 14×1,5 mm. Tuleje przeznaczone są do wkręcania ograniczników o regulowanej wysokości.

Wsuń odcinki rur prowadzących 40x40x5 mm w szyby pomostu. Ich długość może być dowolna, ale zwykle wystarcza 80–100 cm Prowadnice są zaklinowane w szklankach z równomierną szczeliną ze wszystkich stron, przy użyciu kilkakrotnie składanego papieru, a następnie ustawiane na tej samej wysokości. Powyżej belka poprzeczna jest nałożona i zakleszczona przez spawanie. Następnie należy sprawdzić swobodę ruchu trawersu w pionie, po drodze wykonując mocowanie za pomocą spawania. Aby podczas wykonywania szwu głównego prowadnice się nie skręcały, zaleca się związać ich dolne krawędzie dwoma kawałkami zbrojenia umieszczonymi poprzecznie na przekątnej. Mocowanie prowadnic do belki należy wzmocnić małymi klinami. W miejscu przylegania do prowadnic chusty powinny mieć wysokość nie większą niż 40 mm, a prostokątne progi o długości 20–25 mm, pełniące funkcję tylnego ogranicznika. Zatem całkowita wysokość trawersu nad podłogą nie przekracza 100 mm..

Buduj, dopasuj i dzwony i gwizdki

Belka poprzeczna musi poruszać się swobodnie w prowadnicach na całej wysokości przesuwu. W razie potrzeby możesz zaznaczyć punkty szlifowania, a następnie usunąć nadmiar metalu za pomocą szlifierki lub obrócić prowadnice lub szklanki we właściwym kierunku. Przy okresowej kontroli płynności ruchu okulary są przymocowane do platformy we wszystkich punktach kontaktu. Po zamocowaniu prowadnice są smarowane smarem.

Dalsze prace są wykonywane na popychaczu. Lepiej jest zrobić to z okrągłego pręta o grubości około 33–35 mm. Pręt jest wkładany do tulei centrującej i kielicha dociskowego, przy czym prześwit tulei nie powinien być mniejszy niż 2 mm dla łatwego wyrównania. Po zamontowaniu drążka w podnośniku należy najpierw przyspawać szybę: na obu stykających się powierzchniach nałożyć podwójny szew. Następnie do platformy przyspawana jest tuleja. Jego mocowanie nie powinno być zbyt mocne, o wiele ważniejsze jest wykonanie dobrej roboty przy eliminacji zniekształcenia. Ruch popychacza w tulei odbywa się na sucho.

Aby zapewnić niezawodne zablokowanie podnośnika, konieczne jest obliczenie położenia słupków pod platformą tak, aby szyny znajdowały się dokładnie między nimi. W regałach co 50 mm wierci się pionowy rząd współosiowych otworów, przy czym zaleca się znakowanie na dolnych końcach prowadnic przy podnoszeniu trawersu. Długie kołki wkłada się w uzyskane otwory, mocowane na zawleczkach. Miejsce można unieruchomić za pomocą kwadratowych prętów ze ściętymi końcami, które wkłada się między rolki z odstępem 3-5 mm.

Instrukcja obsługi i TB

Kiedy samochód wjeżdża do boksu, trawers jest wyrównany w punktach obrotu, dostosowując wysięg skrzydeł i wysokość ograniczników. Następnie rolki są blokowane. Po zdjęciu podnośnika instalowany jest popychacz, który jest dociskany przez pręt śrubowy podnośnika. Ponadto za pomocą siły hydrauliki trawers podnosi się na wymaganą wysokość, a podnośnik jest blokowany za pomocą sworzni.

Jeśli podnośnik nie zapewnia wymaganej wysokości podnoszenia, jest opróżniany, pozostawiając kołki blokujące do tymczasowego zatrzymania. Następnie sztanga zmienia się na dłuższą i zostaje podniesiona do wyższej pozycji. W większości sytuacji potrzebny jest zestaw maksymalnie 2-3 prętów o różnych długościach, które są łączone z prętem podnośnika za pomocą tulei adaptera.

Samochód opuszcza się w odwrotnej kolejności: najpierw usuwa się kołki blokujące, a następnie opróżnia się podnośnik. Jeśli zastosowano przedłużony pręt, zejście odbywa się z pozycją pośrednią w celu zastąpienia popychacza. Jeśli zachodzi potrzeba przesunięcia samochodu po wykopie, należy go opuścić do nachylenia nie większego niż 3-5 °, następnie wyjąć kliny spod rolek i przetoczyć podnośnik ręcznie lub za pomocą małej wciągarki. Taka konstrukcja pozwala na w pełni bezpieczne podnoszenie samochodu z obu stron, jednak w tym celu zaleca się rozważenie systemu sztywnych połączeń pomiędzy obiema platformami, np. Za pomocą długich prętów gwintowanych.

Bądź pierwszy, który skomentuje ten wpis