Treść artykułu

- Historia rur z polietylenu

- Charakterystyka niskociśnieniowego polietylenu

- Charakterystyka rur HDPE

- Technologia produkcji rur HDPE

- Okucia do rur z polietylenu

W tym artykule: Historia rur polietylenowych jaka jest różnica między LDPE a HDPE; charakterystyka niskociśnieniowego polietylenu (wysoka gęstość); wady i zalety rur HDPE; technologia produkcji rur z niskociśnieniowego polietylenu; kształtki do rur z polietylenu.

Plastik w postaci syfonu kuchennego do odprowadzania wody zaczął szturmować komunikację w naszych domach i mieszkaniach około lat 80-tych, całkowicie zastępując popularne dotychczas syfony stalowe i żeliwne. W połowie lat 90-tych plastikowe rury nieoczekiwanie stały się rurami wodno-kanalizacyjnymi, przyciągając swoją nowością, niską wagą, ceną i absolutną odpornością na korozję. Wydawać by się mogło, że za ponad 15 lat obecności na rosyjskim rynku rury z polietylenu powinny być już znane właścicielom domów, ale część z nich nadal z nieufnością i podejrzliwością traktuje plastik w sieci wodociągowej. Oferujemy zbadanie właściwości niskociśnieniowego polietylenu i wykonanych z niego rur.

Historia rur z polietylenu

Polietylen, podobnie jak inne rodzaje plastiku, został uzyskany przypadkowo. W 1898 roku niemiecki fizyk Hans von Pechmann przeprowadził kolejny etap badań nad uzyskanym cztery lata wcześniej diazometanem, dość niebezpieczną substancją pochodzenia chemicznego. Po eksperymencie z ogrzewaniem diazometanu von Pechmann odkrył na dnie kolby białą, woskową substancję, którą okazał się polietylen lub, jak nazwał to chemik, polimetylen. Na początku XX wieku nie było popytu przemysłowego na polietylen Pehmanna typu open source, więc przez 37 lat zapomniano o jego tworzeniu..

Po I wojnie światowej wielcy przemysłowcy zaczęli poszukiwać nowych materiałów do izolacji kabli elektrycznych, powierzając ich rozwój laboratoriom chemicznym. Działając w ramach takiego zamówienia brytyjscy chemicy Reginald Gibson i Eric Fawcett w laboratorium koncernu chemicznego „Empire of the Chemical Industry” (Imperial Chemical Industries) na nowo odkryli polietylen – umieszczając w komorze ciśnieniowej mieszaninę etylenu i benzaldehydu, działając na nią pod ciśnieniem setek atmosfer. Chemicy uznali otrzymaną białą, woskopodobną substancję za błąd podczas eksperymentu, tym bardziej że nie udało im się ponownie otrzymać polietylenu – podczas pierwszego eksperymentu powietrze przypadkowo dostało się do komory ciśnieniowej, eksperymentatorzy nie brali tego pod uwagę.

Laboratorium ICI

Po zbadaniu substancji przypadkowo uzyskanej przez Gibsona i Fawcetta, chemik Michael Perrin, który również pracował dla koncernu ICI, zdecydował się stworzyć technologię, która pozwoliłaby uzyskać polietylen na skalę przemysłową. Rozwój technologii zajął Perrinowi cztery lata (badania nad polietylenem rozpoczął w 1935 r.) I uwieńczony sukcesem dopiero w 1939 r. – ICI otrzymał w tym roku patent na produkcję polietylenu wysokociśnieniowego (o małej gęstości). Podczas II wojny światowej nastąpił wzrost produkcji polietylenu – tworzywo to służyło do izolacji współosiowych kabli radarowych. Od 1944 roku na opakowania polietylenowe cieszą się w Stanach Zjednoczonych właściciele sieci handlowych..

Polietylen wysokociśnieniowy charakteryzował się dość dużą miękkością i plastycznością, dzięki czemu doskonale nadawał się do produkcji opakowań do opakowań produktów nabywanych przez klientów. Nie nadawał się jednak do stosowania w sieciach komunikacyjnych transportujących ciepłą wodę – eksperymentalne rury wykonane z tego polimeru nie przepuszczały wody, ale nie były w stanie utrzymać gazów, gdyż wiązania międzycząsteczkowe w LDPE nie są wystarczająco mocne.

W 1951 roku chemicy Paul Hogan i Robert Banks, którzy pracowali dla Phillips Petroleum Corporation, opracowali katalizator polimeryzacji polietylenu, trójtlenek chromu. W obecności katalizatora polietylen można wytwarzać przy bardziej umiarkowanym ciśnieniu i temperaturze. Zastosowanie nowych katalizatorów do produkcji granulatu polietylenu stworzyło możliwość tworzenia rur z tworzyw sztucznych do dostarczania zimnej i ciepłej wody, a także do komunikacji kanalizacyjnej. Dwa lata później niemiecki chemik Karl Ziegler stworzył układy katalityczne na bazie związków glinoorganicznych i halogenków tytanu, co pozwoliło uzyskać polietylen niskociśnieniowy (o dużej gęstości), który charakteryzuje się większą sztywnością i wytrzymałością niż LDPE. W latach 70-tych system katalizatora Zieglera został uzupełniony o nowe typy, co pozwoliło m.in. na produkcję szerokiej gamy żywic polietylenowych..

Charakterystyka niskociśnieniowego polietylenu

Polietylen ten produkowany jest w fazie gazowej, w zawiesinie i w roztworze, polimeryzacja zachodzi pod ciśnieniem od 1 do 5 kg / cm2. Ma gęstość powyżej 0,941 g / cm3, jest raczej sztywny i ze względu na swoją krystaliczną strukturę jest lekko przezroczysty lub nieprzejrzysty. Ze względu na słabe rozgałęzienie wiązań molekularnych, siły międzycząsteczkowe zapewniają wysoką wytrzymałość na rozciąganie w polietylenie niskociśnieniowym. Temperatura topnienia wynosi około 130 ° C, czyli o 20 ° C więcej niż LDPE, ale dzięki temu polietylen jest odporny na temperatury nagrzewania podczas pracy wyrobów gotowych (około 121 ° C).

W porównaniu z polietylenem wysokociśnieniowym, przepuszczalność wilgoci i gazów HDPE jest 5 razy niższa, ma wyższą odporność chemiczną na tłuszcze i oleje. Podobnie jak LDPE jest podatny na pękanie środowiskowe, ale polietylen o dużej masie cząsteczkowej i małej gęstości nie ma tej wady. W zależności od marki HDPE jest odporny na niskie temperatury od -50 ° C i poniżej.

Z polietylenu wysokociśnieniowego wytwarzana jest szeroka gama produktów – worki i folie opakowaniowe dla sieci handlowych, rury, izolacje przewodów elektrycznych wysokiego napięcia, różnego rodzaju siatki, zbiorniki i puszki, nakrętki do butelek PET, okucia meblowe, akcesoria do samochodów, zabawki i gry dla dzieci kompleksy, meble itp..

W Rosji pierwotny polipropylen niskociśnieniowy produkowany jest w przedsiębiorstwach OOO Stavrolen, OAO Kazanorgsintez, importowany z Europy i Azji, wtórny (pozyskiwany z surowców wtórnych) – produkowany przez wielu małych producentów.

Charakterystyka rur HDPE

Zalety niskociśnieniowych rur polimerowych (duża gęstość):

- Mają długą żywotność – co najmniej 40 lat. Okres ten został pierwotnie ustanowiony podczas ich rozwoju w latach 50. ubiegłego wieku..

- Nie podlegają wpływom korozyjnym i chemicznym, tzn. Układane w gruncie nie wymagają odnawialnej ochrony katodowej, czyli nie wymagają konserwacji.

- Przy takich samych właściwościach koszt rur z polietylenu jest niższy niż w przypadku stali.

- Ze względu na niezmienną gładkość wewnętrznych powierzchni, odpowiednio zgorzelina i szlam nie osadzają się na nich, średnica wewnętrzna nie zmienia się przez cały okres użytkowania.

- Mają niską przewodność cieplną – ich straty ciepła i stopień kondensacji na zewnętrznej powierzchni są niezwykle małe.

- W przypadku zamarznięcia cieczy wewnątrz rury HDPE konstrukcja nie ulegnie zniszczeniu, ponieważ średnica rury wzrośnie poniżej średnicy zamarzniętej cieczy (o 5-7% oryginału) i powróci do poprzedniej po rozmrożeniu transportowanej cieczy.

- Waga rur jest 6-krotnie niższa od masy rur stalowych o tej samej średnicy i maksymalnym ciśnieniu roboczym, co znacznie ułatwia transport i montaż.

- Wysoka odporność na uderzenia wodne, zapewniana przez niski moduł sprężystości rur HDPE.

- Spawanie rur z polietylenu jest znacznie łatwiejsze, szybsze i tańsze niż rury stalowe. Ponadto połączenia spawane rur HDPE nie tracą z czasem swojej niezawodności..

- Pełne bezpieczeństwo środowiskowe, dzięki któremu rury polietylenowe mogą być stosowane w rurociągach zaopatrujących ludność w wodę pitną.

Wady rur polietylenowych:

- Ograniczenia temperatury transportowanej cieczy, co utrudnia ich stosowanie w instalacjach grzewczych i ciepłej wody.

- Specjalna technologia montażu.

- W porównaniu z nimi rury stalowe i żeliwne mają wyższe właściwości mechaniczne. Żywotność rur polimerowych układanych w gruncie zależy od rodzaju lokalnego gruntu (jego ruchliwości).

- Ich działanie ulega obniżeniu pod wpływem promieniowania ultrafioletowego (stopień odporności na promieniowanie ultrafioletowe uzależniony jest od katalizatorów użytych do produkcji surowców – granulatów HDPE).

Technologia produkcji rur HDPE

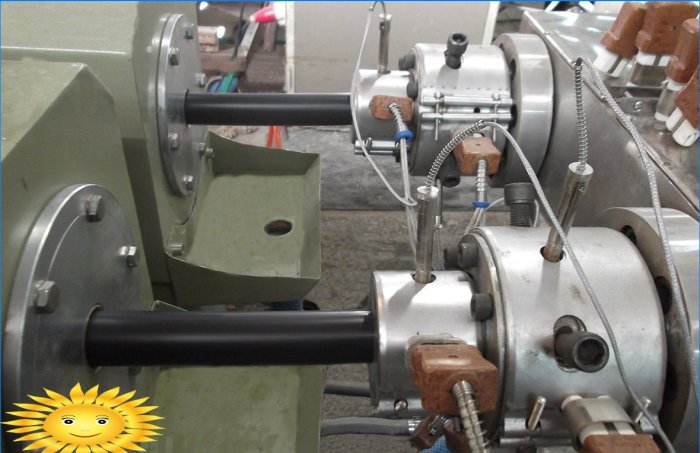

Linia do produkcji rur z polietylenu zlokalizowana jest na stosunkowo niewielkim obszarze – około 100 m2.

Granulki HDPE określonego gatunku są wsypywane do leja wytłaczarki, podgrzewane do temperatury topnienia i plastyfikowane. Roztopiony polietylen jest podawany do przelotowej głowicy wytłaczarki, przechodząc na jej wlocie przez siatki filtrujące i kratkę, na której zainstalowany jest trzpień (opływowa dysza stożkowa). Stopiony polietylen otacza proporcjonalnie trzpień i podąża do matrycy przyszłej rury, gdzie przyjmuje postać rury o określonej średnicy. W korpusie trzpienia wbudowana jest dysza do dostarczania sprężonego powietrza, które chłodzi ścianki rury polietylenowej na wyjściu z matrycy.

Utwardzoną rurę wyciąga się z ekstrudera za pomocą specjalnego urządzenia, którego średnica chwytania odpowiada średnicy rury. Urządzenie wyciągowe prowadzi rurę przez agregat chłodniczy, gdzie jego wstęga jest wystawiona na działanie strumieni wody z dysz.

Kontrola grubości ścianki i brak zniekształceń kształtu geometrycznego rury odbywa się za pomocą bezkontaktowego urządzenia pomiarowego. Za nim znajduje się urządzenie znakujące, które nanosi odpowiednie znakowanie na korpus rury HDPE poprzez wytłaczanie lub drukowanie.

Jeżeli produkowana jest rura o średnicy powyżej 125 mm, to po oznakowaniu jest cięta na kawałki o wymaganej długości za pomocą ruchomej gilotyny lub piły tarczowej, podążając wzdłuż wstęgi rury z prędkością jej wyciągania z wytłaczarki. Rury o mniejszej średnicy są zbierane przez zwijarkę do zwojów.

Oprócz cech konstrukcyjnych głowicy wytłaczarki na właściwości jakościowe rury polietylenowej ma wpływ temperatura stopu, prędkość jego płynięcia i ciągnienie. W procesie płynięcia stopione cząsteczki HDPE ulegają orientacji, co wpływa na skurcz osiowy rury po wyjściu z wytłaczarki, a także anizotropię (obecność chropowatości na powierzchni gotowej rury). Stopień skurczu osiowego rury polietylenowej zależy również od prędkości jej wyciągania – jeśli jest ona większa niż prędkość stopu na wylocie, to zwiększa się skurcz osiowy i ścieńczenie ścianek.

Intensywność dopływu sprężonego powietrza (kalibracja ciśnienia) zależy od średnicy, grubości ścianki rury, charakterystyki danego gatunku polimeru oraz temperatury jego stopu w wytłaczarce. Kalibracja ciśnienia powietrza jest regulowana, gdy pierwsza partia rury opuszcza wytłaczarkę poprzez eksperymentalne strojenie. Jeśli ciśnienie powietrza jest niewystarczające, to na ściankach rury pojawią się zauważalne zmarszczki, jeśli będzie nadmierne, zwiększone tarcie spowoduje wiele mikropęknięć, co znacznie zmniejszy wytrzymałość ścianek rury.

Okucia do rur z polietylenu

Do łączenia rur HDPE stosuje się trzy rodzaje złączek – do zgrzewania doczołowego (bez użycia spirali elektrycznej), do zgrzewania elektrycznego i złączek zaciskowych.

Złączki do zgrzewania doczołowego (króćce) umożliwiają zgrzewanie doczołowe rur. Zgrzewanie doczołowe wykonuje się w następującej kolejności: obróbka końcówek rur i kształtek; nagrzewanie sekcji przeznaczonych do spawania za pomocą elektrycznego urządzenia grzejnego do stanu lepkiej płynności; usunięcie urządzenia grzewczego i połączenie części przeznaczonych do zgrzewania pod ciśnieniem. Ważne jest, aby połączyć ze sobą kształtkę i rurę jak najszybciej po zdjęciu urządzenia grzewczego, zapobiegając wychłodzeniu tworzywa sztucznego. Ponadto, aby zapewnić mocny i niezawodny szew, konieczne jest całkowite wyeliminowanie możliwości przedostania się cząstek kurzu do szwu..

Kształtki HDPE przeznaczone do zgrzewania elektrycznego są dostarczane z wbudowanymi podgrzewaczami drutu (rezystorami elektrycznymi) – po doprowadzeniu prądu elektrycznego do drutu jego podgrzanie powoduje stopienie się polimeru w miejscach połączenia. Po połączeniu kształtki i rury następuje przerwanie zasilania i utworzenie połączenia o wysokiej szczelności. Złączki elektrooporowe są spawane do rur polimerowych za pomocą specjalnych zgrzewarek, które umożliwiają dostosowanie trybu zgrzewania do wymiarów rury i kształtki, która ma być w niej docięta. Ta metoda spawania jest szczególnie wygodna przy naprawach trudno dostępnych odcinków rurociągów..

Budowa rurociągu z tworzywa sztucznego za pomocą złączek zaciskowych jest bardzo prosta, ponieważ nie wymaga dodatkowego przygotowania rur HDPE. Złączki zaciskowe łączone są z rurami bez demontażu na ich części składowe – uszczelka gumowa jest ściskana przez tuleję zaciskową w położeniu, w jakim jest to konieczne z jednoczesnym ograniczeniem ściskania, zapobiegając tym samym odkształceniom rury, a pierścień zaciskowy o specjalnej konstrukcji nie pozwoli na osłabienie połączenia. Montaż rurociągu poprzez podłączenie złączek zaciskowych można wykonać o każdej porze roku, w tym w temperaturach ujemnych, przy czym cały zakres prac może wykonać osoba bez specjalnego przeszkolenia.

Bądź pierwszy, który skomentuje ten wpis