Treść artykułu

- Jak długofalowa praca jest możliwa

- Materiał produkcyjny

- Rozmiar i moc

- Montaż dwukomorowego paleniska

- Wymiennik ciepła do kotła pirolitycznego

- Wyposażenie opcjonalne

Kotły uważane są za najbardziej zaawansowane technicznie, w których następuje całkowite spalanie paliwa przy maksymalnej możliwej absorpcji uwolnionego ciepła. Ponieważ schematy tego rodzaju są dostępne dla szerokiego grona osób, spróbujemy dowiedzieć się, jak samodzielnie wyprodukować kocioł pirolityczny do dużych porcji paliwa.

Jak długofalowa praca jest możliwa

Na świeżym powietrzu nawet częściowo wilgotne drewno opałowe spala się bardzo szybko – dosłownie w ciągu 1–1,5 godziny. Powodem tego jest swobodny dostęp tlenu – nie ma go w zamkniętym palenisku kotła, część wchodzącego tlenu dozowana jest za pomocą klapy nadmuchowej, a spalanie jest mniej intensywne.

Jednym z głównych problemów tej metody spalania paliwa organicznego była jego zdolność do „spalania” nawet bez tlenu. W wysokich temperaturach zachodzi piroliza – termiczny rozkład paliwa stałego na lotne związki gazowe. Do tego procesu nie jest potrzebny tlen, wystarczy podgrzać zakładkę do 400–500 ° С. W takim przypadku dochodzi do kolosalnych strat wartości opałowej – najcenniejszy energetycznie składnik węgla lub drewna opałowego jest po prostu przenoszony przez ciąg resztkowy do komina, nie mając czasu na całkowite wypalenie.

Kocioł pirolityczny opalany drewnem: 1 – dmuchawa; 2 – komora do załadunku paliwa i zgazowania; 3 – wymiennik ciepła; 4 – komora spalania; 5 – komora dopalacza; 6 – komin

W projektowaniu każdego nowoczesnego kotła na paliwo stałe należy przewidzieć dodatkowy dopływ powietrza do dopalania wydzielających się gazów. W tym przypadku intensywność i szybkość spalania zakładki jest regulowana nie ilością dostarczonego tlenu, ale temperaturą ogrzewania paliwa. Rzeczywiście, jeśli rozgrzejesz całą zakładkę naraz, wówczas gazy palne zostaną uwolnione bardzo szybko i będziesz musiał zapomnieć o długotrwałej pracy kotła. Jeżeli jednak paliwo stałe jest podgrzewane w oddzielnych porcjach, możliwy jest jego stopniowy rozkład w komorze generatora i sprawne całkowite spalanie w drugiej sekcji pieca. W tym przypadku przepływ gazów jest odwrócony, poruszają się od góry do dołu pod działaniem ciągu wytworzonego przez wyrzut.

Konstrukcja kotła pirolitycznego do spalania długotrwałego: 1 – piroliza paliwa stałego; 2 – komora spalania; 3 – dolne drzwi; 4 – dopływ powietrza wtórnego; 5 – pierwotne doprowadzenie powietrza; 6 – górne drzwi załadunkowe; 7 – komora zgazowania; 8 – wyciąg dymu

Materiał produkcyjny

Kotły pirolityczne charakteryzują się podwyższoną temperaturą w miejscu pracy. Spalanie nie zachodzi w komorze zgazowania, jednak odwrotny przepływ ciepła jest w stanie podgrzać ściany do 500–600 ° С. Dno komory generatora gazu jest narażone na największy wpływ temperatury – to ta część styka się z gazami łatwopalnymi i doświadcza poważnego obciążenia termicznego. Zaleca się wykonanie dna komory zakładkowej w postaci rusztu żeliwnego lub specjalnego wyrobu ogniotrwałego z cienką szczeliną lub kilkoma małymi otworami.

Główna trudność w niezależnej produkcji wyposażenia kotłów polega na wyborze odpowiedniego gatunku stali, który można obrabiać w domu bez specjalnego wyposażenia. Za najbardziej odpowiednie pod tym względem uważa się stale z klasy austenitycznej i austenityczno-ferrytycznej z umiarkowaną zawartością chromu i niklu. Przykładami gatunków takich stali są 12X18H9T, 08X22H6T lub AISI 304.

Technologia spawania takich metali jest uznawana za umiarkowanie złożoną, ale powtarzalną w warunkach rzemieślniczych przy użyciu spawania łukowego z otulonymi elektrodami bez medium ochronnego. Głównym czynnikiem pogarszającym jakość spawanej konstrukcji jest powstawanie pęknięć na gorąco i na zimno na skutek dużej różnicy temperatur w stosunkowo małym przekroju liniowym wyrobu metalowego..

Aby wyeliminować negatywne czynniki skutków termicznych, stosuje się następujące metody technologiczne:

- Cięcie części z płynnym posuwem narzędzia tnącego, co eliminuje przegrzanie krawędzi.

- Ograniczenie gęstości prądu spawania o 20-25% w porównaniu ze stalą konstrukcyjną, spawanie w trybach miękkich.

- Ograniczenie temperatury w kałużach, szybki wielościegowy szew bez bocznych wibracji.

- Prawidłowe cięcie połączonych krawędzi zgodnie z GOST 5264 i ich czyszczenie metalową szczotką.

- Podszewka pod szwem metalowego radiatora, wykuwanie szwu podczas chłodzenia.

I oczywiście należy dokonać właściwego doboru zawartości dodatków stopowych w pręcie elektrodowym, aby zapewnić zawartość ferrytu w strukturze spoiny rzędu 5–8%. Zalecane do stosowania elektrody marki TsT-15 i TsT-16, a także elektrody specjalne 6816 MoLC lub ROST 1913.

Po spawaniu konstrukcji zaleca się wstępne wyżarzanie w temperaturze co najmniej 700 ° C przez 2,5–3 godziny. Wystarczy obciążyć wnętrze spawanego korpusu węglem i zapalić paliwo, zapewniając słaby wymuszony nadmuch. Przed wyżarzaniem zaleca się wytrawianie spoin spawalniczych specjalną pastą odpowiadającą zastosowanemu gatunkowi stali..

Rozmiar i moc

Przed przystąpieniem do produkcji kotła do pirolizy należy obliczyć wymiary komór pieca i dodatkowych przedziałów. Jako dane początkowe przyjmuje się wymaganą moc grzewczą, którą określa się uwzględniając sprawność domowego kotła rzędu 75–80%. W domu można wykonać kotły na paliwo stałe o mocy do 20-25 kW, bardziej wydajne jednostki wymagają zastosowania stali żaroodpornych o znacznej grubości, które są trudne do spawania w domu.

Moc kotła i czas jego pracy zależą od objętości komory zgazowania. Bez uwzględnienia wydajności wartość opałowa najpopularniejszych gatunków drewna wynosi około 4–5 tys. Kcal / kg, co w przybliżeniu odpowiada 4–4,5 kWh mocy cieplnej. Wartości te mają zastosowanie tylko do drewna o wilgotności nieprzekraczającej 25%. Istota obliczeń jest prosta – określ wymaganą moc chwilową i pomnóż ją przez liczbę godzin pracy. Warto pamiętać, że kotły pirolityczne, nawet o doskonałej konstrukcji, mają maksymalny czas pracy nie dłuższy niż jeden dzień, a jednostki własnej produkcji należy liczyć na maksymalnie 12-15 godzin ciągłego spalania..

Objętość komory zakładek określa się w ilości 2 litrów na każdy kilogram drewna opałowego. Do uzyskanej wartości należy dodać około 30%, ponieważ w kotle pirolitycznym używają nieprzetworzonych klinów, których nie można układać blisko siebie. Wielkość komory spalania gazów musi wynosić co najmniej 30–40% objętości komory zgazowania. Najkorzystniejsza jest konstrukcja kotła, w której dwie komory umieszczone jedna nad drugą mają ten sam kształt, ale różnią się wysokością..

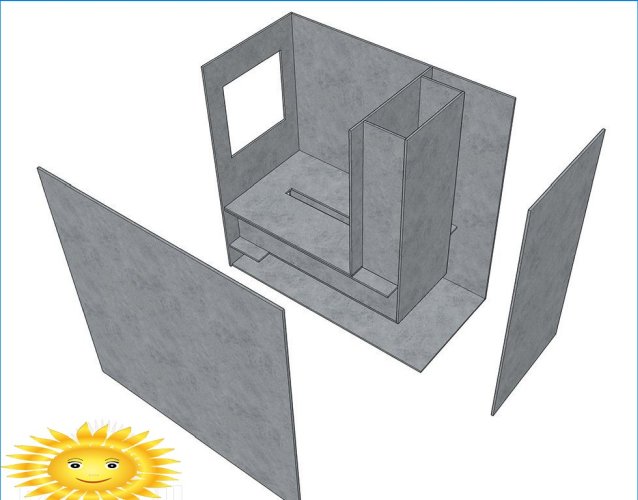

Montaż dwukomorowego paleniska

Jako materiał do wykonania ścian komory lepiej wybrać blachę gorącowalcowaną o grubości minimum 8 mm, najlepiej 10–12 mm. Im grubszy metal, tym trudniejszy proces spawania, jednak konstrukcja wykonana ze zbyt cienkiej stali gwarantuje prowadzenie i skręcanie w nieprzewidywalnych kierunkach. Dlatego wśród części, z których montowany jest kocioł, nie powinno być małych elementów o wydłużeniu większym niż 2: 1.

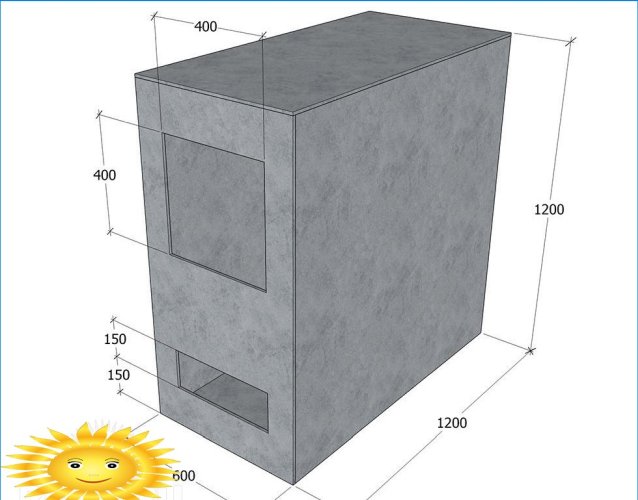

Podstawą dwukomorowego paleniska są zewnętrzne ściany boczne. Są wspólne dla obu komór i połączone ścianką przednią, w której wykonano dwa prostokątne otwory na drzwi. Dolny otwór przeznaczony jest do obsługi komory spalania, jego wysokość powinna wynosić około 120–150 mm, szerokość – co najmniej 300 mm, otwór znajduje się z wgłębieniem 150 mm od dolnej krawędzi. Górny otwór służy do załadunku komory zgazowania, im większy tym lepiej, otwór nie powinien znajdować się bliżej niż 100 mm od szczytu komory. Palenisko jest zamykane od dołu i od tyłu pełnymi blachami, które są wycinane zgodnie z zewnętrznymi wymiarami komory spalania, ale nie są spawane do czasu zakończenia montażu części wewnętrznych. Od góry kocioł przykryty jest blachą o przekroju nominalnym.

Przykładowe wymiary kotła pirolitycznego

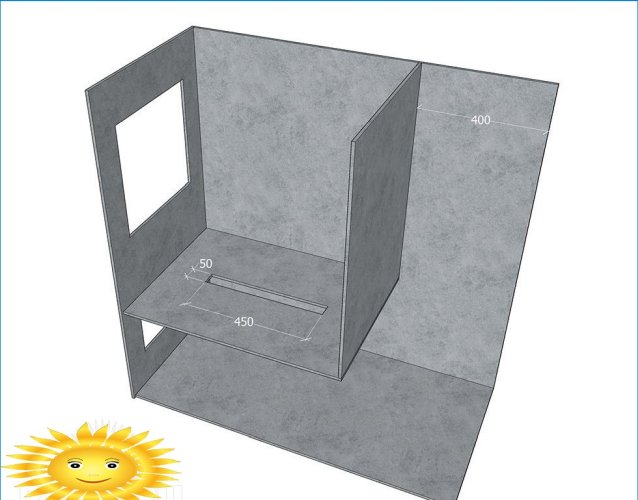

Komory zgazowania i spalania zostaną oddzielone solidną płytą, której szerokość odpowiada wewnętrznej odległości między ścianami, a długość jest mniejsza o 400 mm. W tylnej części płyty zespawana jest pionowo przegroda jednoczęściowa, która oddziela komorę ładunkową na całej jej wysokości, w środkowej części poziomej wycinany jest otwór o szerokości 50 mm i długości 400–600 mm. Zmontowana przegroda w kształcie litery L jest spawana dopiero po zakończeniu montażu wymiennika ciepła.

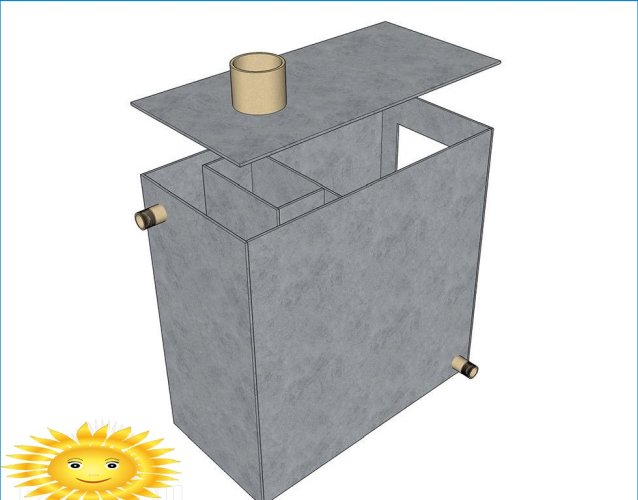

Wymiennik ciepła do kotła pirolitycznego

Najlepszą konfiguracją dla domowego wymiennika ciepła kotła pirolitycznego byłby płaszcz wodny dla dolnej komory i komina. Nie jest to najbardziej efektywny typ, jednak produkcja własnego wymiennika ciepła o strukturze plastra miodu spowoduje nieuniknione trudności zarówno w znalezieniu rur z odpowiedniego gatunku stali, jak i przy spawaniu różnych części..

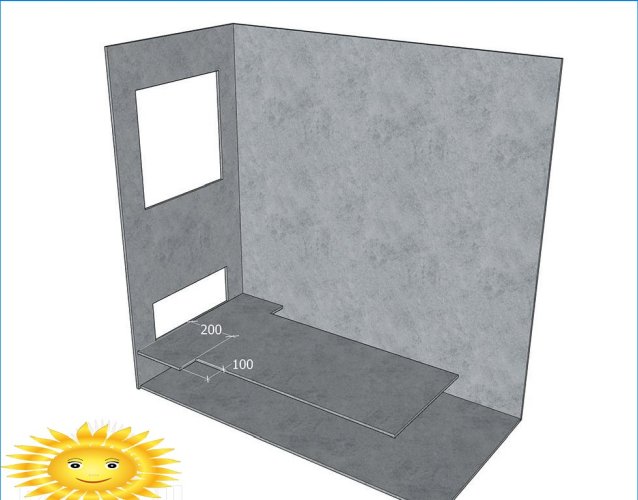

Montaż części wymiennika następuje na etapie spawania dna, płyty czołowej i dwóch ścian bocznych kotła. Dostęp do spawania jest zapewniony od tyłu kotła. Pierwszym krokiem jest zainstalowanie górnej przegrody koszuli. Jest to prostokątna płyta wzdłuż wewnętrznej szerokości paleniska i 200 mm mniejsza niż głębokość komory spalania. Z boków płyty należy usunąć dwa prostokątne fragmenty o szerokości 100 mm, tak aby w przedniej części stropu pozostały dwa występy o długości 200 mm. Powstała część jest przyspawana do ścian i panelu przedniego równo z dolną krawędzią otworu drzwi komory spalania. W tym przypadku wycięcia w przegrodzie tworzą kanały dla cyrkulacji pomiędzy dolną strefą a ścianami bocznymi wymiennika ciepła.

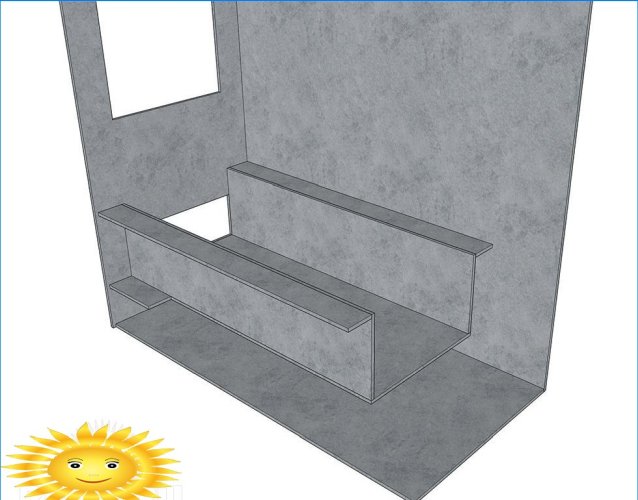

Ściany wewnętrzne płaszcza wykonane są wzdłuż krawędzi kanałów przepływowych, mają wysokość komory spalania i przylegają do panelu przedniego. Od góry pokryte są dwoma paskami o szerokości 100 mm.

Długość wymiennika ciepła nie dochodzi do tylnej ściany kotła około 200 mm i na mniej więcej taką samą odległość kanały boczne wystają poza przegrodę w kształcie litery L między komorami. Po zamontowaniu pozostaje tylko uformować podwójne ścianki przewodu kominowego, wyciąć jego wylot, zamocować tylną ścianę kotła i naciąć złączki gwintowane do podłączenia do rurociągu grzewczego. Przepływ powrotny odcięty jest w jednym z przednich dolnych rogów płaszcza, zasilanie odcina się w każdym najwyższym punkcie płaszcza kominowego.

Należy pamiętać, że komora spalania jest otoczona ze wszystkich stron płaszczem wodnym, z wyjątkiem przegrody z komorą zgazowania. Jest to konieczne do przenoszenia ciepła, co zapewnia termiczny rozkład paliwa. W takim przypadku nie cała zakładka zostanie nagrzana od razu, a jedynie jej warstwy przylegające do ogrzewanych ścian.

Wyposażenie opcjonalne

Niestety kotły pirolityczne nie są nielotne. Ze względu na odwrotny przepływ gazów wymagany jest wymuszony przepływ powietrza. W modelach do 15 kW jest to realizowane za pomocą dmuchawy, która jest zamontowana na dolnych drzwiach. W takim przypadku uzupełnienie ładunku podczas spalania jest niemożliwe..

Kotły mocniejsze wyposażone są w wentylator wyciągowy, który jest zamontowany na górnej ścianie korpusu przy wylocie z przewodu kominowego. Jednocześnie wykluczone jest pojawienie się odwrotnego ciągu, a drzwi komory zgazowania można otworzyć bez konsekwencji nawet podczas spalania..

Szczególną uwagę należy zwrócić na temperaturę płynu chłodzącego wewnątrz płaszcza. Po osiągnięciu przez kocioł trybu pracy nie powinna być niższa niż 60 ° С, aby zapobiec tworzeniu się kondensatu. Ten problem rozwiązano, instalując automatyczną jednostkę recyrkulacyjną, która miesza wodę z zasilania do powrotu. Wymaga również zainstalowania grupy bezpieczeństwa dla zamkniętych systemów grzewczych i głównej pompy obiegowej.

Bądź pierwszy, który skomentuje ten wpis