Treść artykułu

- Cechy konstrukcji rurociągów polipropylenowych

- Przygotowanie materiałów

- Zgrzewanie mufowe wyrobów z polipropylenu

- Wymagane narzędzia

- Przygotowanie do spawania

- Procedura spawania

- Wady połączeń i ich przyczyny

Rozumiemy cechy technologiczne projektowania i montażu ciśnieniowych rur polipropylenowych, opanujemy zasady i subtelności kielichowego spawania polifuzyjnego produktów na bazie propylenu. Rozważ przyczyny możliwych wad połączenia i dowiedz się, jak ich unikać.

Fizyczne właściwości polipropylenu narzucają szczególne wymagania dotyczące planowania i montażu systemu rurociągów.

Cechy konstrukcji rurociągów polipropylenowych

Artykuły polimerowe mają tendencję do kurczenia się po schłodzeniu i wydłużania po podgrzaniu. Charakterystyka nie ma wpływu na systemy z zimną wodą, ale ma znaczenie przy planowaniu instalacji grzewczych i zaopatrzenia w ciepłą wodę.

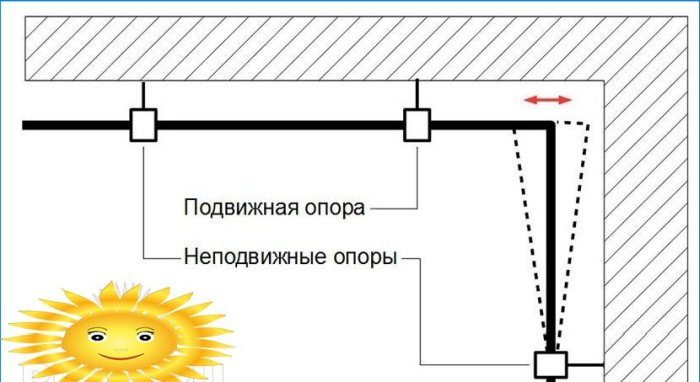

Istnieje kilka możliwości kompensacji rozszerzalności liniowej rur o długości powyżej 5 metrów. Naturalna elastyczność polimeru jest wykorzystywana w sekcjach narożnych, które są zakotwiczone w łożyskach ślizgowych i uginają się pod wpływem wahań temperatury.

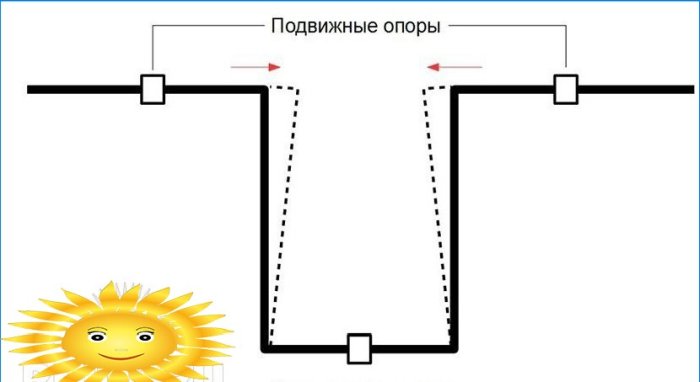

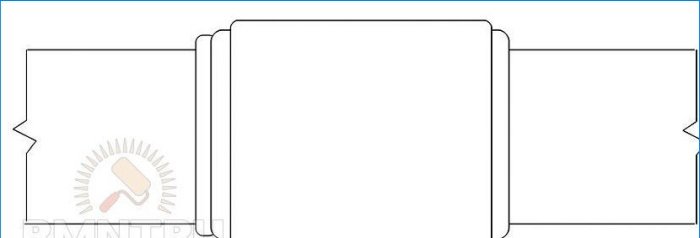

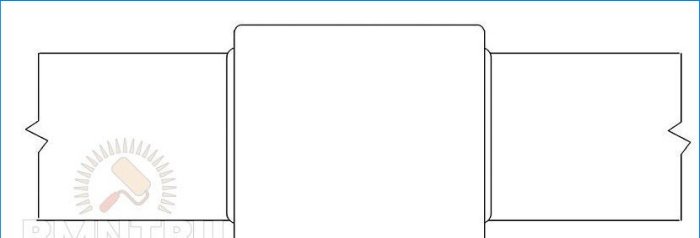

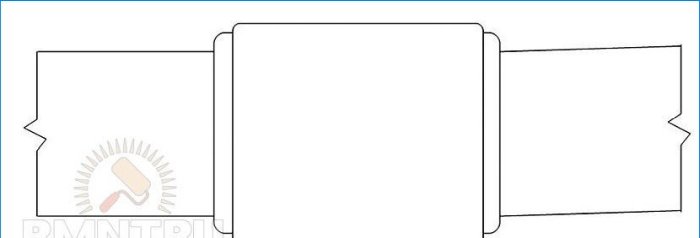

W podobny sposób działają ekspandery w kształcie litery U wykonane ze złączek i elementów rurowych..

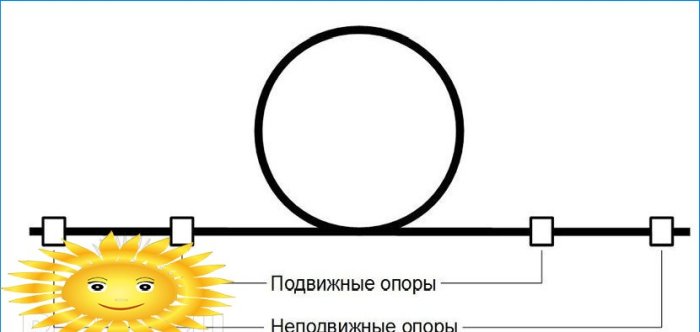

Wykonane fabrycznie kompensatory pętlowe nadają się do tłumienia dylatacji w zakresie 45–80 mm w zależności od średnicy rury.

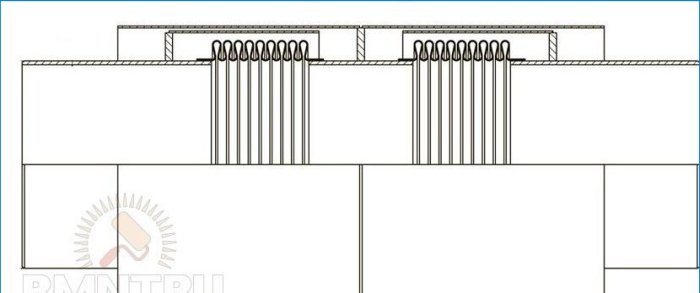

Innym prostym i szybkim rozwiązaniem jest montaż kompensatora osiowego, wyposażonego w łączniki i zajmującego minimalną przestrzeń.

Przy wymianie rur w łazience zaprojektowano ruchome mocowanie sieci zasilającej, które zapewnia swobodny ruch rurociągów w podporach i nie wymaga dodatkowych dylatacji. Podczas układania rur w kanałach i szybach piony są odsunięte od ścian, zwiększając w ten sposób zagięcie kołnierza.

Przygotowanie materiałów

Biorąc pod uwagę specyfikę działania przyszłego rurociągu, wybierz odpowiedni rodzaj rur polipropylenowych, podzielonych na klasy i mających różne oznaczenia:

- Do wody zimnej – PN10, PN16.

- Na gorąco – PN20.

- Do systemów grzewczych – PN25.

Różnica cenowa między markami PN20 i PN16 jest niewielka, dlatego przy całkowitej wymianie komunikacji rura PN20 jest zwykle używana we wszystkich systemach zaopatrzenia w wodę. Urządzenie jest dostarczane z cienkimi rurami (21,2 – średnica zewnętrzna), grubsze produkty są używane do pionów i łączenia kilku odbiorców.

Wstępnie wykonany jest schemat zaopatrzenia w wodę, autostrady wewnętrzne projektowane są na złączach spawanych, połączenia rozłączne planowane w miejscach dostępnych do kontroli. Na podstawie utworzonych rysunków obliczana jest długość rur oraz liczba elementów.

Przykład okablowania rur polipropylenowych w łazience: 1 – zawory kulowe; 2 – kwadrat z uchwytem do podłączenia muszli klozetowej; 3 – trójnik polipropylenowy; 4 – rury polipropylenowe; 5 – kolanka podwójne z łącznikami do podłączenia baterii zlewozmywakowej i wannowej; 6 – narożnik polipropylenowy 90 °

Zgrzewanie mufowe wyrobów z polipropylenu

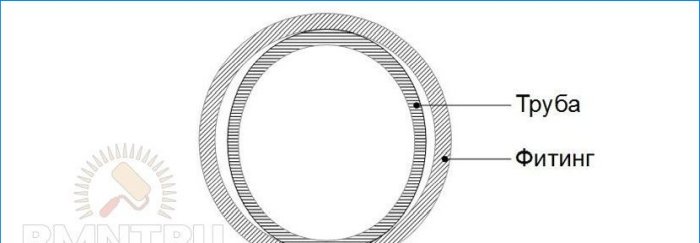

Rury polipropylenowe o kalibrze do 63 mm łączy się za pomocą zgrzewania kielichowego. Dwie rury są połączone za pomocą trzeciego elementu – złączek, a połączenia gwintowane są organizowane za pomocą kielichowych kształtek.

Wymagane narzędzia

Do samodzielnego spawania rurociągu polipropylenowego będziesz potrzebować:

- Maszyna do zgrzewania polifuzyjnego, dysze odpowiedniego rozmiaru.

- Termometr kontaktowy.

- Klucz do taśmy.

- Przedłużacz elektryczny do przenoszenia.

- Obcinak do rur z tworzyw sztucznych.

- Spychacz.

- Ruletka, marker, ostry nóż.

- Alkohol odtłuszczający.

- Prochowiec wykonany z naturalnego materiału.

- Zaciski montażowe.

Nie ma sensu kupować zgrzewarki do jednorazowego użytku – bardziej wskazane jest wypożyczenie pełnego zestawu narzędzi, w tym wszystkiego, co potrzebne do prac instalacyjnych.

Przygotowanie do spawania

Przed spawaniem dokładnie sprawdź cały materiał pod kątem deformacji. Sprawdź złączki zakładając je na dyszę – zbyt luźno „osadzone” części są odrzucane. Monitorowana jest sprawność zaworów i kranów, gwinty są napędzane za pomocą odpowiednika.

Próbne cięcie rury wykonuje się nożyczkami, w przypadku ściśnięcia ścianek produktu naostrzone są części robocze narzędzia.

Procedura spawania

Zgrzewarkę umieszcza się na płaskiej powierzchni, mocuje się załączniki. Ustawiając regulator temperatury na 250–270 ° C, włącz zasilanie urządzenia. Po rozgrzaniu urządzenia (10-15 minut) wyczyść dysze szmatką brezentową z brudu pozostałego po poprzednim spawaniu. Zaczynają działać po rozgrzaniu przyrządu do 260 ° C, o czym świadczy wskaźnik oraz sprawdzają temperaturę dyszy termometrem kontaktowym. Następnie przejdź bezpośrednio do spawania:

- Wytnij rurę do żądanego rozmiaru pod kątem prostym, biorąc pod uwagę wejście do kształtek.

- Podczas piłowania piłą do metalu krawędzie cięcia są czyszczone z zadziorów nożem.

- Podczas obróbki rur wzmocnionych aluminium, plastik i folia są usuwane przez zdejmowanie izolacji na długość spoiny.

- Na krawędzi rury ścina się fazkę pod kątem 30-45 °.

- Umieść marker z ryzykiem w odległości odpowiadającej głębokości mocowania plus 1–2 mm.

- Powierzchnie przeznaczone do spawania są oczyszczone i odtłuszczone.

- Nałożyć tuleję na rozgrzaną dyszę, następnie włożyć rurkę do tulei, dociskając ją do kreski.

- Wytrzymują obie części w tym samym czasie zgodnie z parametrami technicznymi spawania.

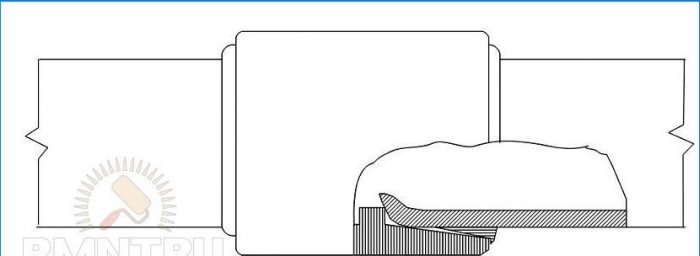

- Po zakończeniu nagrzewania produkty polipropylenowe są wyjmowane, a kształtka jest wciskana na rurę odmierzonym ruchem do oznaczenia, z wyłączeniem najmniejszego obrotu osiowego.

- Świeży szew jest mocowany przez 20-30 sekund, aby częściowo schłodzić złącze, wystarczające do utrzymania rury w tulei.

- Pozostaw połączenie na 3-4 minuty, unikając zgięć.

- Sprawdzają wizualną jakość wykonanego połączenia.

W trakcie pracy monitorują czystość powłok teflonowych dysz, usuwają pozostałości plastiku.

Parametry techniczne złączy spawanych

Średnica rury, mm Długość spoiny, mm Czas Ogrzewanie, sek Oczekiwania, ust Chłodzenie, min 20 czternaście 6-8 2-5 2 25 15 8-11 4-8 2 32 17 9-12 6-10 4 40 18 12-16 6-15 4 50 20 14-18 6-15 4 63 26 22–32 8–20 6 75 29 30-40 10-30 6 Prawidłowe złącze spawane ma na krawędzi kielicha solidną stopkę stopionego tworzywa sztucznego. Nieudane dokowanie jest korygowane tylko przez usunięcie złączki i zainstalowanie nowego, dlatego lepiej poćwiczyć trochę na skrawkach i zrozumieć zawiłości spawania.

Wady połączeń i ich przyczyny

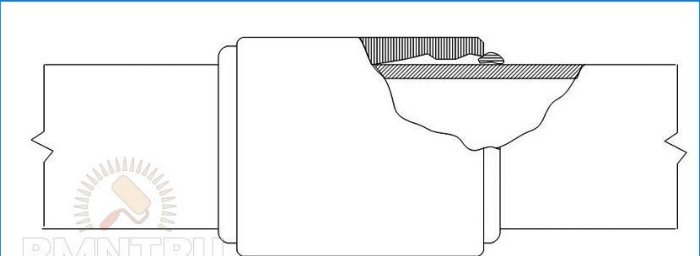

Brak lub oddzielenie kołnierza od spoiny:

- Przekroczona temperatura ogrzewania.

- Nadmierna długość mocowania.

- Odchylenie od czasu nagrzewania.

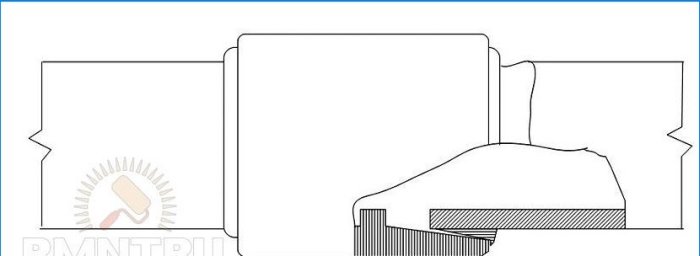

Niska wysokość ramion:

- Niska temperatura ogrzewania.

- Niewystarczający czas nagrzewania.

- Niespójne średnice części.

Połączenie skośne: niewspółosiowość między kształtką a rurą.

Nieokrągłość krawędzi: nieprawidłowe mocowanie obrabianych przedmiotów.

Puste miejsca w spawaniu:

- Uszkodzona powierzchnia rury.

- Przesunięcie osi podczas łączenia.

- Znaczne odchylenia w wymiarach części.

- Brudne powierzchnie.

- Spalić plastik na nasadkach.

Częściowa długość spoiny:

- Niewystarczająca temperatura.

- Krótki czas nagrzewania.

- Przekroczono czas dokowania.

- Nierówny koniec rury.

Zwężony przejazd w miejscu spawania:

- Nadmierne ciśnienie dokowania.

- Przegrzanie materiałów.

Próbne napełnienie wodą przeprowadza się godzinę po wykonaniu ostatniej spoiny. Po wypuszczeniu powietrza w górnych punktach układu, napełnij go wodą i utrzymuj ciśnienie przez 30–40 minut. Po zbadaniu przewodów wodnych są przekonani o braku wycieków.

Opanowanie lutowania jednostek polipropylenowych jest głównym zadaniem rozwiązywanym przy wymianie starych rur. W przeciwnym razie instalacja tego typu rurociągu odbywa się zgodnie z ogólnie przyjętymi normami..

Bądź pierwszy, który skomentuje ten wpis