Treść artykułu

- Grubość ścianki pala: liczy się każdy milimetr

- Jakość stali, przyczepność

- Grubość powłoki ochronnej

- Nóż

- Grubość ostrza

- Geometria ostrza

- Spawać

- Zachowanie się pala podczas montażu i demontażu

- Podsumujmy

Fundament śrubowy zyskuje coraz większą popularność w budowie domów prywatnych. A jak mówi dobrze znane prawo gospodarcze, popyt tworzy podaż, co oznacza, że rynek oferuje coraz większy wybór. Kupiliśmy pale śrubowe od różnych producentów i przeprowadziliśmy dla nich testy.

Z wyglądu wszystkie produkty są takie same – stalowe rury z ostrzami na końcu, pokryte farbą na zewnątrz. Spróbujmy dowiedzieć się, czy różnią się jakością. Nie ostrzegaliśmy producentów o testach ich produktów.

Kupiliśmy pale od następujących producentów:

- „Fabryka pali śrubowych” (wzór nr 1).

- „Zakład Konstrukcji Palowych” (próbka nr 2).

- „SvayBur” (próbka nr 3).

- HelixPRO (próbka nr 4).

- „Kalita” (próbka nr 5).

- KKZM (próbka nr 6).

Zdefiniujmy parametry, według których będziemy oceniać prezentowane próbki:

- grubość ściany.

- Jakość stali, przyczepność powłoki.

- Grubość powłoki ochronnej.

- Ostrza.

- Jakość spoin.

- Zachowanie podczas montażu i demontażu.

A więc o wszystkim w porządku.

Grubość ścianki pala: liczy się każdy milimetr

Zacznijmy od sprawdzenia grubości metalowej beczki. Im grubszy wspornik, tym dłużej będzie trwał. W końcu rdza „zje” stal dłużej. Zobaczmy kilka obliczeń. Według Eurokodu szybkość korozji dla gruntów technogenicznych wynosi od 0,015 mm do 0,030 mm rocznie, a średnia wartość wynosi 0,0225 mm rocznie. Według producentów wszystkie próbki przedstawione w teście poza jedną mają grubość ścianki 4 mm. Jest to normalna grubość ściany stosu 108 mm. W związku z tym, aby dowiedzieć się, po ilu latach podpory rdzewieją o połowę, trzeba podzielić 2 mm na 0,0225 mm i otrzymamy 89 lat. I to bez uwzględnienia ochrony antykorozyjnej. Nie jest zły!

Wykonujemy rzeczywisty pomiar ściany każdego pala za pomocą elektronicznego miernika grubości. Wyniki na zdjęciu.

Próbka nr 1 – 3,6 mm:

Próbka nr 2 – 4,1 mm:

Próbka nr 3 – 3,6 mm:

Próbka nr 4 – 4,3 mm:

Próbka nr 5 – 3,3 mm:

Próbka nr 6 – 4,1 mm:

Tak więc pierwsza i trzecia próbka jest cieńsza od zadeklarowanej o 0,4 mm. Druga, czwarta i szósta próbka są grubsze niż wartość nominalna, co jest dobre. Piąta próbka, o deklarowanej grubości metalu 3,5 mm, ma mniej niż 0,2 mm. Kolejnym krokiem jest sprawdzenie jakości stali.

Jakość stali, przyczepność

Aby obniżyć koszt pali śrubowych, producenci mogą używać zardzewiałych lub używanych rur. Oczywiście dla kupujących ceny końcowe są bardziej atrakcyjne, ale jakość fundamentu zamontowanego na takich podporach nie gwarantuje trwałości użytkowania. Zacznijmy sprawdzać próbki.

Próbka nr 1:

Zastosowano rurkę ze śladami rdzy pod powłoką antykorozyjną. Rura mogła być używana lub przechowywana na zewnątrz przez długi czas.

Próbka nr 2:

Nie szukaj błędów w próbce. Powłoka na rurze dobrze się trzyma, przyczepność jest normalna.

Próbka nr 3:

Próbka zasługuje na uwagę nie tylko ze względu na stal, ale także ze względu na dobrą przyczepność. Usunięcie warstwy ochronnej wymaga znacznego wysiłku. Nawiasem mówiąc, stal jest świeża.

Próbka nr 4:

Czwarta próbka. Pod warstwą antykorozyjną – ocynkowana. Podwójna ochrona metalu przed korozją.

Próbka nr 5:

Próbka nr 6:

Piąta i szósta próbka jest cynkowana ogniowo, aby zapewnić użycie świeżej stali.

Grubość powłoki ochronnej

Przejdźmy do pomiaru grubości warstwy ochronnej. Wskaźnik ten bezpośrednio wpływa na trwałość pali śrubowych. Technolodzy zalecają nakładanie antykorozyjne w dwóch warstwach odpowiednio po 20 mikronów, minimalne odczyty badanych próbek powinny wynosić co najmniej 40 mikronów.

Wyniki:

Próbka nr 1 – 0,062 mm.

Próbka nr 2 – 0,017 mm.

Próbka nr 3 – 0,031 mm.

Próbka nr 4 – 0,129 mm.

Próbka nr 5 – 0,090 mm.

Próbka nr 6 – 0,069 mm.

Nóż

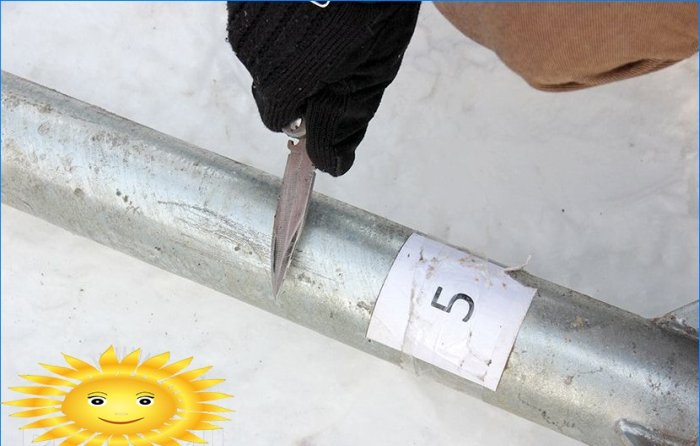

Grubość ostrza

Oprócz rury ostrze określa również jakość pala. Zacznijmy od sprawdzenia grubości ostrza. Wskaźnik ten powinien wynosić 5 mm *.

Próbka nr 1 – 5,0 mm.

Próbka nr 2 – 5,0 mm.

Próbka nr 3 – 4,9 mm.

Próbka nr 4 – 5,3–5,4 mm.

Próbka nr 5 – 2,6 mm.

Próbka nr 6 – 5,8 mm.

Producent określił grubość na 2 mm, urządzenie pokazało 2,6 mm.

* – Pod numerem 5 mamy próbkę pala wieloobrotowego, którego grubość ostrza jest cieńsza ze względu na większą liczbę zwojów. Producent przyznaje, że grubość ostrza jest większa niż zadeklarowane nominalne 2 mm.

Geometria ostrza

Średnica helikalnego ostrza odpowiada za nośność całego fundamentu. Dla wszystkich próbek (z wyjątkiem piątej) średnica powinna wynosić 30 cm, dla stosu wieloobrotowego – 10 cm.

Pomiary:

Próbka nr 1 – 28 cm.

Próbka nr 2 – 29 cm.

Próbka nr 3 – 29,5 cm.

Próbka nr 4 – 30 cm.

Próbka nr 5 – 9 cm.

Próbka nr 6 – 30 cm.

Niektóre stosy są mniejsze niż podano. Biorąc jednak pod uwagę niewielkie odchylenie od normy, możemy powiedzieć, że próbki przeszły ten test.

Zwróć także uwagę na geometryczne położenie ostrza, które wpływa na szybkość i łatwość montażu..

Czekając na montaż, łatwo zgadnąć, że stos numer 5 przewyższy konkurencję pod względem szybkości montażu, ale straci „nośność”. Wynika to z małej średnicy i liczby zwojów ostrza.

Spawać

Pale śrubowe wybrane do testu mają przyspawane końce. Dlatego równie ważnym kryterium jakości jest szew.

W produkcji pali śrubowych stosuje się kilka rodzajów spawania – automatyczne, półautomatyczne i ręczne. Różnica polega na sposobie podawania drutu i jakości jego mocowania do metalu ostrza i lufy.

Jedynym stosem, w którym ostrze jest automatycznie przyspawane, jest pal numer 5.

W przypadku wszystkich innych próbek producenci zastosowali spawanie półautomatyczne..

Zachowanie się pala podczas montażu i demontażu

Teraz przeszliśmy do najciekawszej części naszych testów – edycji. Co się stanie, jeśli włożysz stosy śrubowe na głębokość roboczą i ponownie je odkręcisz? spójrzmy.

Warto zauważyć, że powłoka ochronna na krawędzi ostrza starła się ze wszystkich stosów. Jednak nie ma w tym nic niezwykłego, ponieważ ostrze wykonuje kilka obrotów w ziemi. Jest to jeden z powodów, dla których jest grubszy niż trzon pala..

Ocynkowane pale pozostały niezmienione. Tylko w próbce nr 5 zakrzywiono obrót ostrza.

Ogólnie rzecz biorąc, nie było znaczących zmian.

Podsumujmy

J próbka nr 1 przegrała z konkurentami pod względem grubości metalu. Zwróć również uwagę na istniejącą rdzę na wale pala..

Próbka nr 2 ma zbyt cienką warstwę ochronną, ale mimo to instalacja w zamarzniętym gruncie przebiegła z hukiem.

Próbkę nr 3 wyróżniono przyczepnością powłoki ochronnej do powierzchni rury. Niemniej jednak warstwa ochronna jest cienka, a także grubość metalu nie osiąga wartości nominalnej.

Próbka nr 4 posiada ocynkowane wykończenie. Ale nadal pozostają drobne rysy podczas instalacji.

Próbka nr 5 to pal wieloobrotowy, jest on instalowany łatwiej niż inne, ale traci dużo na nośności. Jedno z ostrzy wygięte podczas montażu.

Próbka nr 6 – pal ocynkowany, podczas badań którego nie stwierdzono żadnych wad.

Podsumujmy wyniki w tabeli:

Nr próbki Producent Długość włosa Średnica lufy Deklarowana grubość stosu Zmierzono grubość stosu Grubość ostrza Podana średnica ostrza Zmierzona średnica ostrza Zn Grubość antykorozyjna Koszt, pocierać. 1 „Fabryka pali śrubowych” 150 cm 108 mm 4 mm 3,6 mm 5 mm 30 cm 28 cm – 0,062 mm 1200 2 „Zakład Konstrukcji Palowych” 165 cm 108 mm 4 mm 4,1 mm 5 mm 30 cm 29 cm – 0,017 mm 1200 3 „SvayBur” 150 cm 108 mm 4 mm 3,6 mm 4,9 mm 30 cm 29,5 cm – 0,031 mm 1150 4 HelixPro 150 cm 108 mm 4 mm 4,3 mm 5,4 mm 30 cm 30 cm + 0,129 mm 1300 pięć „Kalita” 150 cm 114 mm 3,5 mm 3,3 mm 2,6 mm 10 cm 9 cm + 0,090 mm 4200 6 KKZM 150 cm 108 mm 4 mm 4,1 mm 5,8 mm 30 cm 30 cm + 0,069 mm 1850

Bądź pierwszy, który skomentuje ten wpis